NORMA OFICIAL MEXICANA NOM-006-ASEA-2017, ESPECIFICACIONES Y CRITERIOS TÉCNICOS DE SEGURIDAD INDUSTRIAL, SEGURIDAD OPERATIVA Y PROTECCIÓN AL MEDIO AMBIENTE PARA EL DISEÑO, CONSTRUCCIÓN, PRE-ARRANQUE, OPERACIÓN, MANTENIMIENTO, CIERRE Y DESMANTELAMIENTO DE LAS INSTALACIONES TERRESTRES DE ALMACENAMIENTO DE PETROLÍFEROS Y PETRÓLEO, EXCEPTO PARA GAS LICUADO DE PETRÓLEO.CARLOS SALVADOR DE REGULES RUIZ-FUNES, Director Ejecutivo de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos y Presidente del Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, con fundamento en el artículo Transitorio Décimo Noveno, segundo párrafo, del decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos en materia de Energía, publicado en el Diario Oficial de la Federación el día 20 de diciembre del 2013; 1o., 2o., 3o., fracción XI, incisos b) y e), 5o., fracciones III, IV, XX y XXX, 6o., fracción I, incisos a), b) y d), fracción II, inciso a), 27 y 31, fracciones IV y VIII de la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos; 95 y 129 de la Ley de Hidrocarburos; 1o., 2o., 17 y 26, de la Ley Orgánica de la Administración Pública Federal; 1o. y 4o. de la Ley Federal de Procedimiento Administrativo; 1o., 38, fracciones II y IX, 40, fracciones I, III, XI y XVIII, 41, 43, 47, 73 y 74 de la Ley Federal sobre Metrología y Normalización; 28, 33 y 34 del Reglamento de la Ley Federal sobre Metrología y Normalización; 1o., 2o., fracción XXXI, inciso d), y segundo párrafo, 5o., fracción I, 41, 42, 43, fracciones VI, VIII y 45 BIS segundo párrafo del Reglamento Interior de la Secretaría de Medio Ambiente y Recursos Naturales; 1o. y 3o., fracciones V, VIII, XV, XX y XLVII del Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, y

CONSIDERANDO

Que el 20 de diciembre de 2013, se publicó en el Diario Oficial de la Federación el Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos, en Materia de Energía, en cuyo artículo Transitorio Décimo Noveno se establece como mandato al Congreso de la Unión realizar adecuaciones al marco jurídico para crear la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, como órgano administrativo desconcentrado de la Secretaría del ramo en materia de Medio Ambiente, con autonomía técnica y de gestión; con atribuciones para regular y supervisar, en materia de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente,las instalaciones y actividades del Sector Hidrocarburos, así como el control integral de residuos y emisiones contaminantes.

Que el 11 de agosto de 2014 se publicó en el Diario Oficial de la Federación la Ley de Hidrocarburos cuyo artículo 95 establece que la industria del Sector Hidrocarburos es de exclusiva jurisdicción federal, por lo que en consecuencia, únicamente el Gobierno Federal puede dictar las disposiciones técnicas, reglamentarias y de regulación en la materia, incluyendo aquéllas relacionadas con el desarrollo sustentable, el equilibrio ecológico y la protección al medio ambiente en el desarrollo de la referida industria.

Que de conformidad con lo establecido en el artículo 129 de la Ley de Hidrocarburos, corresponde a la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos emitir la regulación y la normatividad aplicable en materia de Seguridad Industrial y Seguridad Operativa, así como de protección al medio ambiente en la industria de Hidrocarburos, a fin de promover, aprovechar y desarrollar de manera sustentable las actividades de dicha industria y aportar los elementos técnicos para el diseño y la definición de la política pública en materia energética, de protección al medio ambiente y recursos naturales.

Que el 11 de agosto de 2014, se publicó en el Diario Oficial de la Federación la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, en la cual se establece que ésta tiene por objeto la protección de las personas, el medio ambiente y las instalaciones del Sector Hidrocarburos.

Que el 31 de octubre de 2014 se publicó en el Diario Oficial de la Federación el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos en el que se detalla el conjunto de facultades que debe ejercer esta Agencia.

Que el 24 de noviembre de 2015, la Comisión Reguladora de Energía publicó el A/053/2015 Acuerdo por el que la Comisión Reguladora de Energía interpreta, para efectos administrativos, la Ley de Hidrocarburos, a fin de definir el alcance de la regulación en materia de petrolíferos y petroquímicos.

Que el artículo 40 de la Ley Federal sobre Metrología y Normalización, con una visión de prevención, dispone como finalidades de las Normas Oficiales Mexicanas, las de establecer las características y/o especificaciones que: a) deban reunir los Productos y procesos cuando éstos puedan constituir un riesgo para la seguridad de las personas o dañar la salud humana, animal, vegetal, el medio ambiente general y laboral, o para la preservación de recursos naturales, b) deban reunir los servicios cuando éstos puedan constituir un riesgo para la seguridad de las personas o dañar la salud humana, animal, vegetal o el medio ambiente general y laboral o cuando se trate de la prestación de servicios de forma generalizada para el consumidor, c) criterios y procedimientos que permitan proteger y promover la salud de las personas, animales o vegetales y d) Se requiera normalizar productos, métodos, procesos, sistemas o prácticas industriales, comerciales o de servicios de conformidad con otras disposiciones legales, siempre que se observe lo dispuesto por los artículos 45 a 47.

Que la actividad de Almacenamiento de Petrolíferos y Petróleo es considerada una de las más importantes en la cadena del Sector Hidrocarburos toda vez que contribuye a mantener la estabilidad en las reservas, así como impulsar otras actividades relacionadas; por tal motivo debe llevarse a cabo aplicando procedimientos que impidan poner en riesgo la Seguridad Industrial, Operativa y la Protección al Medio Ambiente.

Que de acuerdo con los análisis llevados a cabo por la Secretaría de Energía, se espera que en los próximos diez años la producción y demanda de Petrolíferos aumentará, en particular se calcula una tasa media de crecimiento de 3.8 y 5.2 para el caso de las gasolinas y el diésel, respectivamente. A ello se suma el hecho de que como resultado de las reformas a la Constitución Política de los Estados Unidos Mexicanos publicadas en el Diario Oficial de la Federación el 20 de diciembre de 2013, se espera un incremento en la demanda de empresas privadas nacionales y extranjeras que realicen actividades de producción, distribucióny venta de Petrolíferos, lo que en consecuencia implica necesariamente un crecimiento inmediato en la demanda de más instalaciones terrestres de Almacenamiento de Petrolíferos y Petróleo.

Que de acuerdo a las consideraciones referidas en los párrafos anteriores, es necesario emitir un documento normativo obligatorio que proporcione certeza respecto de la operación y eficiencia de las instalaciones terrestres de almacenamiento de Petrolíferos y Petróleo. Por ello, la emisión de la presente Norma Oficial Mexicana contribuirá por una parte a subsanar las deficiencias que pudieran presentarse en las diferentes etapas de la actividad de almacenamiento al brindar certeza jurídica respecto de las especificaciones que en materia de Seguridad Industrial y Operativa deben observarse durante el Diseño, laConstrucción, el Pre-Arranque, la Operación, Mantenimiento, Cierre y Desmantelamiento de las instalaciones terrestres de almacenamiento de Petrolíferos y Petróleo, excepto de Gas Licuado de Petróleo. Por otra parte, la emisión de la Norma Oficial Mexicana contribuye a controlar los riesgos de que se presenten incidentes o accidentes, en particular explosiones, incendios o derrames que además de ocasionar afectaciones a las personas y al medio ambiente, provocarían pérdidas financieras a los Regulados. Indirectamente esta pieza regulatoria favorecerá la seguridad energética al contar con instalaciones que contribuyan a mantener un almacenamiento seguro de los Petrolíferos y Petróleo.

Que el Proyecto de Norma Oficial Mexicana fue aprobado por el Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos en su séptima sesión extraordinaria celebrada el día 2 de octubre de 2017, para su publicación como Proyecto, ya que cumplía con todos y cada uno de los requisitos para someterse al periodo de consulta pública, mismo que tiene una duración de 60 días naturales, los cuales empezarán a contar a partir del día siguiente de la fecha de su publicación en el Diario Oficial de la Federación.

Que en cumplimiento a lo establecido en la fracción I del artículo 47 de la Ley Federal sobre Metrología y Normalización, el 2 de noviembre de 2017 se publicó en el Diario Oficial de la Federación, con carácter de Proyecto, la Norma Oficial Mexicana PROY-NOM-006-ASEA-2017, Especificaciones y criterios técnicos de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente para el Diseño, Construcción, Pre-arranque, Operación, Mantenimiento, Cierre y Desmantelamiento de las instalaciones terrestres de Almacenamiento de Petrolíferos y Petróleo, excepto para Gas Licuado de Petróleo, con el fin de que dentro de los 60 días naturales siguientes a su publicación, los interesados presentarán sus comentarios ante el ComitéConsultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos sito en Av. 5 de mayo No. 290, Colonia San Lorenzo Tlaltenango, C.P. 11210, Delegación Miguel Hidalgo, Ciudad de México (Parque Bicentenario), o bien, al correo electrónico: david.hernandez@asea.gob.mx.

Que durante el plazo aludido en el párrafo anterior, la Manifestación de Impacto Regulatorio correspondiente estuvo a disposición del público en general para su consulta en el domicilio señalado, de conformidad con el artículo 45 del citado ordenamiento.

Que en la sexta sesión ordinaria del Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, se aprobó la presentación y en su caso

aprobación de la ampliación del plazo que establece el artículo 47, fracción II de la Ley Federal sobre Metrología y Normalización para la presentación y en su caso aprobación de las respuestas a los comentarios recibidos al Proyecto de Norma Oficial Mexicana PROY-NOM-006-ASEA-2017, Especificaciones y criterios técnicos de seguridad industrial, seguridad operativa y protección al medio ambiente para el diseño, construcción, pre-arranque, operación, mantenimiento, cierre y desmantelamiento de las instalaciones terrestres de almacenamiento de petrolíferos y petróleo, excepto para gas licuado de petróleo, publicada en elDiario Oficial de la Federación el 2 de noviembre de 2017 para consulta pública, de conformidad con lo dispuesto por los artículos 2 y 31 de la Ley Federal de Procedimiento Administrativo.

Que cumplido el procedimiento establecido en los artículos 38, 44, 45, 47 y demás aplicables de la Ley Federal sobre Metrología y Normalización y su Reglamento, para la elaboración de Normas Oficiales Mexicanas el Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos en su Novena Sesión Extraordinaria de fecha 23 de marzo de 2018 aprobó la respuesta a comentarios y la presente Norma Oficial Mexicana NOM-006-ASEA-2017, Especificaciones y criterios técnicos de Seguridad Industrial, Seguridad Operativa y Protección al MedioAmbiente para el Diseño, Construcción, Pre-arranque, Operación, Mantenimiento, Cierre y Desmantelamiento de las instalaciones terrestres de almacenamiento de Petrolíferos y Petróleo, excepto para Gas Licuado de Petróleo.

Ciudad de México a los siete días del mes de junio de dos mil dieciocho.- El Director Ejecutivo de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos y Presidente del Comité Consultivo Nacional de Normalización de Seguridad Industrial y Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, Carlos Salvador de Regules Ruiz-Funes.- Rúbrica

En virtud de lo antes expuesto, se tiene a bien expedir la presente:

NORMA OFICIAL MEXICANA NOM-006-ASEA-2017, ESPECIFICACIONES Y CRITERIOS TÉCNICOS DE

SEGURIDAD INDUSTRIAL, SEGURIDAD OPERATIVA Y PROTECCIÓN AL MEDIO AMBIENTE PARA EL

DISEÑO, CONSTRUCCIÓN, PRE-ARRANQUE, OPERACIÓN, MANTENIMIENTO, CIERRE Y

DESMANTELAMIENTO DE LAS INSTALACIONES TERRESTRES DE ALMACENAMIENTO DE

PETROLÍFEROS Y PETRÓLEO, EXCEPTO PARA GAS LICUADO DE PETRÓLEO

PREFACIO

La presente Norma Oficial Mexicana, fue elaborada por el Comité Consultivo Nacional de Normalización en Materia de Seguridad Industrial, Operativa y Protección al Medio Ambiente del Sector Hidrocarburos, con la colaboración de los sectores siguientes:

- a)Dependencias y Entidades de la Administración Pública Federal:

- Secretaría de Energía.

Dirección General de Petrolíferos.

- Comisión Ambiental de la Megalópolis.

- Petróleos Mexicanos y sus Empresas Productivas Subsidiarias.

- Aeropuertos y Servicios Auxiliares.

- Grupo Aeroportuario de la Ciudad de México.

- Instituto Mexicano del Petróleo.

- b)Organizaciones Industriales y Asociaciones del Ramo:

- Asociación Mexicana de Distribuidores de Energéticos.

- Asociación Mexicana de Distribuidores de Combustibles.

- Asociación Mexicana de Empresas de Hidrocarburos.

- Asociación Nacional de Distribuidores en Combustibles y Lubricantes.

- Asociación Mexicana de Proveedores de Estaciones de Servicio.

- Grupo Nacional de Mayoristas en Combustibles y Lubricantes.

- Organización Nacional de Expendedores de Petróleo.

- Rockwell Automation de México, S.A. de C.V.

- VOPAK México, S.A. de C.V.

- Instalaciones de Gas SIGMA, S.A. de C.V.

- Colegio de Ingenieros Mecánicos y Electricistas, A. C.

- c)Instituciones de investigación científica y profesionales:

- Centro de Investigación de Tecnología Avanzada de Querétaro.

INDICE DEL CONTENIDO

- Objetivo

- Campo de Aplicación

- Referencias

- Definiciones

- Ubicación del predio

- Distribución de las instalaciones terrestres de almacenamiento, Recepción y Entrega

- Distanciamiento

- Diseño

- Construcción

- Pre-Arranque

- Operación

- Mantenimiento

- Cierre y Desmantelamiento

- Procedimiento para la Evaluación de la Conformidad

- Grado de concordancia

- Vigilancia

TRANSITORIOS

Apéndice A Normativo Sistema de Recuperación de Vapores

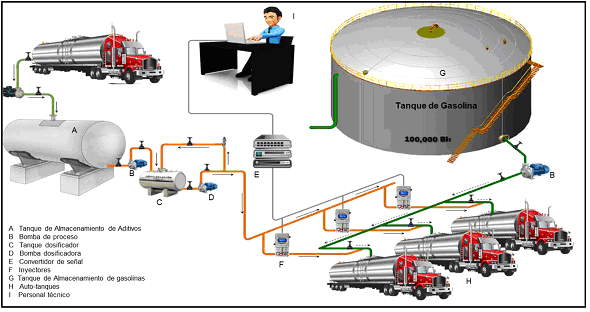

Apéndice B Normativo Almacenamiento de Aditivos, Componentes Oxigenantes y Biocombustibles vinculados al proceso de mezclado o preparación de gasolinas

- Bibliografía

- Objetivo

La presente Norma Oficial Mexicana establece las especificaciones, criterios técnicos y requisitos de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente, que se deben cumplir en el Diseño, Construcción, Pre-Arranque, Operación, Mantenimiento, Cierre y Desmantelamiento de instalaciones terrestres de almacenamiento de Petrolíferos y Petróleo, excepto para Gas Licuado de Petróleo; así como las áreas de Recepción y Entrega dentro de la instalación, y para el almacenamiento dentro de la instalación de Aditivos, Componentes Oxigenantes y Biocombustibles, vinculados al proceso de mezclado o preparación de gasolinas.

- Campo de Aplicación

La presente Norma Oficial Mexicana aplica en todo el territorio nacional y las zonas sobre las que la Nación ejerce su soberanía y jurisdicción, es de observancia general y obligatoria para los Regulados que realicen las etapas de Diseño, Construcción, Pre-Arranque, Operación, Mantenimiento, Cierre y Desmantelamiento de instalaciones terrestres de almacenamiento, las cuales deben contar con áreas destinadas a la Recepción, almacenamiento y Entrega de Petrolíferos (excepto Gas Licuado de Petróleo) y Petróleo, así como de los Aditivos, Componentes Oxigenantes y Biocombustibles, vinculados al proceso de mezclado o preparación de gasolinas de acuerdo a los siguientes casos:

- a)El almacenamiento de Petrolíferos (excepto Gas Licuado de Petróleo) y ésta se realice en tanques subterráneos y/o superficiales del tipo horizontal y/o vertical;

- b)El almacenamiento de Petróleo y ésta se realice en tanques subterráneos y/o superficiales del tipo

horizontal y/o vertical;

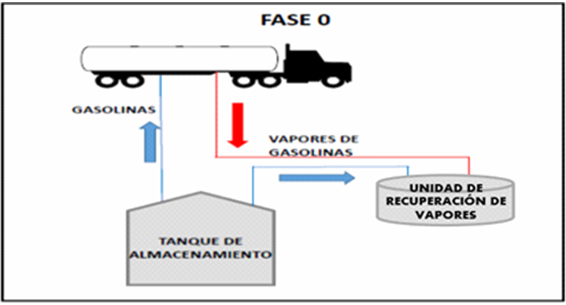

- c)Los criterios para la integración del Sistema de Recuperación de Vapores (SRV), en la fase 0, descritos en el Apéndice A Normativo;

- d)Los Aditivos, Componentes Oxigenantes y Biocombustibles almacenados dentro de la instalación terrestre de almacenamiento de Petrolíferos (excepto Gas Licuado de Petróleo) y Petróleo, vinculados al proceso de mezclado o preparación de gasolinas, descritos en el Apéndice B Normativo, y

- e)Las áreas de Recepción y Entrega dentro de las instalaciones terrestres de almacenamiento de Petrolíferos (excepto Gas Licuado de Petróleo), Petróleo, Aditivos, Componentes Oxigenantes y Biocombustibles, vinculados al proceso de mezclado o preparación de gasolinas, en las siguientes modalidades de operación:

1) Punto dentro de las instalaciones terrestres de almacenamiento para conectividad con un sistema de transporte por ducto o una instalación terrestre que recibe o Entrega por vía Buque-tanque;

2) Descarga de Auto-tanqueâtanque de almacenamiento;

3) Descarga de Carro-tanqueâtanque de almacenamiento;

4) Carga de Auto-tanque desde un tanque de almacenamiento;

5) Carga de Carro-tanque desde un tanque de almacenamiento, y

6) Trasvase de tanque a tanque.

La presente Norma Oficial Mexicana no es aplicable en los siguientes casos:

- a)Almacenamientos integrados dentro de las unidades de proceso, cuya capacidad estará limitada a la necesaria para la continuidad del mismo;

- b)Almacenamientos de sustancias químicas que no estén indicados en el Apéndice B Normativo de esta Norma Oficial Mexicana;

- c)Almacenamiento de Petrolíferos en Estaciones de Servicio para auto consumo y expendio de Diésel y Gasolinas, y

- d)Almacenamiento de Petrolíferos y de Petróleo utilizado dentro del proceso de una refinería, de una instalación de tratamiento de Petróleo crudo o de un Complejo Procesador de Gas (CPG).

- Referencias

Los siguientes documentos referidos vigentes, los que los modifiquen o sustituyan son indispensables para la aplicación de esta Norma Oficial Mexicana.

- DISPOSICIONESAdministrativas de carácter general que establecen los Lineamientos para la

conformación, implementación y autorización de los Sistemas de Administración de Seguridad

Industrial, Seguridad Operativa y Protección al Medio Ambiente aplicables a las actividades del

Sector Hidrocarburos que se indican - DISPOSICIONES Administrativas de carácter general que establecen los lineamientos en materia de

Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente, para el transporte

terrestre por medio de Ductos de Petróleo, Petrolíferos y Petroquímicos - Norma Oficial Mexicana NOM-005-ASEA-2016 Diseño, construcción, operación y mantenimiento de

Estaciones de Servicio para almacenamiento y expendio de diésel y gasolinas - Norma Oficial Mexicana NOM-001-SEDE-2012 Instalaciones Eléctricas (Utilización)

- Norma Oficial Mexicana NOM-022-STPS-2008 Electricidad estática en los centros de trabajo-

Condiciones de seguridad - RES/811/2015 RESOLUCIÓN por la que la Comisión Reguladora de Energía expide las

disposiciones administrativas de carácter general en materia de medición aplicables a la actividad de

almacenamiento de petróleo, petrolíferos y petroquímicos - RES/899/2015 RESOLUCIÓN por la que la Comisión Reguladora de Energía expide las

disposiciones administrativas de carácter general en materia de acceso abierto y prestación de los

servicios de transporte por ducto y almacenamiento de petrolíferos y petroquímicos

- API 6DSpecification for Pipeline Valves

- API 421Design and operation of oil-water separators

- API 521Pressure-relieving and Depressuring Systems

- API 570 Piping Inspection Code: In-service Inspection, Rating, Repair, and Alteration of Piping

Systems - API 594Dual Plate Check Valves

- API 598 Valve Inspection and Testing

- API 599Metal Plug Valves-Flanged, Threaded, and Welding Ends

- API 600Cast Steel Valves

- API 602Gate, Globe, and Check Valves for Sizes DN 100 (NPS 4) and Smaller for the Petroleum and

Natural Gas Industries - API 607/6FA Fire Safe Ball Valve Manufacturer

- API 609Butterfly Valves: Double-flanged, Lug-and Wafer-type

- API 620Design and Construction of Large, Welded, Low-pressure Storage Tanks

- API 623Steel Globe Valves-Flanged and Butt-welding Ends, Bolted Bonnets

- API 650Welded Steel Tanks for Oil Storage

- API 652Linings of Aboveground Petroleum Storage Tank Bottoms

- API 653 Tank inspection, repair and reconstruction

- API 2000Venting Atmospheric and Low-Pressure Storage Tanks

- API 2610Design, Construction, Operation, Maintenance, and Inspection of Terminal & Tank Facilities

- API RP 520Sizing, Selection, and Installation of Pressure-Relieving Devices in Refineries

- API RP 1004Bottom Loading and Vapor Recovery for MC-306 Tank Motor Vehicles

- API RP 1632 Cathodic Protection of Underground Petroleum Storage Tanks and Piping Systems

- ASME B16.5 Pipe Flanges and Flanged Fittings

- ASME B16.10 Face to face and end- to-end dimensions of valves

- ASME B16.11 Forged fittings, socket-welding and threaded

- ASME B16.47 Class 150 Series A Welding Neck Flanges

- ASME B31Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids

- ASME B31.3Design of chemical and petroleum plants and refineries processing chemicals and

hydrocarbons, water and steam - ASME B31.4Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids

- ASTM A193 Standard Specification for Alloy-Steel and Stainless Steel Bolting for High Temperature

or High Pressure Service and Other Special Purpose Applications - ASTM A194 Standard Specification for Carbon Steel, Alloy Steel, and Stainless Steel Nuts for Bolts

for High Pressure or High Temperature Service, or Both - ASTM A325 Standard Specification for Structural Bolts, Steel, Heat Treated, 120/105 ksi Minimum

Tensile Strength - ASTM B16.34 Valves-Flanged, Threaded and Welding End

- ANSI B16.34 Valves and Fittings Package

- ANSI B31.3Process Piping Guide

- ANSI B31.4Pipeline Transportation Systems for Liquids and Slurries

- ANSI/ASME B36.10 Welded and Seamless Wrought Steel Pipe

- BS EN 13565-2 Fixed firefighting systems-Foam systems-Part 2: Design, construction and

maintenance

- EI 1529 Aviation fuelling hose and hose assemblie

- EI 1540 Design, construction, commissioning, maintenance and testing of aviation fuelling facilities

- EI 1581 Specifications and laboratory qualificaction procedure for aviation fuel filter/wáter separators

- IEC 60079 Explosive atmospheres-Part 11: Equipment protection by intrinsic safety

- IEC 60079 Explosive atmospheres-Part 29-2: Gas detectors-Selection, installation, use and

maintenance of detectors for flammable gases and oxygen - IEC 60849 Sound systems for emergency purposes

- IEC61511 Functional Safety: Safety Instrument Systems For de Process Industry

- IEEE 515Standard for the Testing, Design, Installation, and Maintenance of Electrical Resistance

Trace Heating for Industrial Applications - EN 1765Rubber hose assemblies for oil suction and discharge services-Specification for the

assemblies - Design and Construction Specification for Marine Loading Arms, 3rd Edition. Oíl Companies

International Marine Forum (OCIMF) - ISGOTT International Safety Guide for Oil Tankers and Terminals

- SIGTTO ESD, Arrangements & linked ship shore systems

- ISO 2929Rubber hoses and hose assemblies for bulk fuel delivery by truckâSpecification

- ISO 8504-1Preparation of steel substrates before application of paints and related products – Surface

preparation methods-Part 1: General principles - ISO 10434Bolted bonnet steel gate valves for the petroleum, petrochemical and allied industries

- ISO 12944-1-8 Corrosion protection of steel structures by protective paint systems

- ISO 12944-5 Paints and varnishes-Corrosion protection of steel structures by protective paint

systemsâPart 5: Protective paint systems - ISO 14313Petroleum and natural gas industries-Pipeline transportation systems-Pipeline valves

- ISO 14224Petroleum, petrochemical and natural gas industries- Collection and exchange of reliability

and maintenance data for equipment - ISO 7240 Part 7: Point-type smoke detectors using scattered light, transmitted light or ionization

- ISO 7240 Part 9: Test fires for fire detectors (Technical Specification)

- ISO 7240 Part 10: Point-type flame detectors

- ISO 7240 Part 16: Sound system control and indicating equipment

- ISO 7240 Part 19: Design, installation, commissioning and service of sound systems for emergency

purposes - NACE RP 0169 Control of External Corrosion on Underground or Submerged Metallic Piping Systems

- NACE RP 0193 External Cathodic Protection of On-Grade Carbon Steel Storage Tank Bottoms

- NACE RP 0285 Corrosion Control of Underground Storage Tank Systems by Cathodic Protection

- NFPA 11 Standard for Low, Medium, and High-Expansion Foam

- NFPA 13 Standard for the Installation of Sprinkler Systems

- NFPA 14Standard for the Installation of Standpipe and Hose Systems

- NFPA 15Standard for Water Spray Fixed Systems for Fire Protection

- NFPA 16Standard for the Installation of Foam-Water Sprinkler and Foam-Water Spray Systems

- NFPA 20Standard for the Installation of Stationary Pumps for Fire Protection

- NFPA 22Standard for Water Tanks for Private Fire Protection

- NFPA 24Standard for the Installation of Private Fire Service Mains and Their Appurtenances

- NFPA 25Standard for the Inspection, Testing, and Maintenance of Water-Based Fire Protection

Systems

- NFPA 30Flammable and combustible liquids code

- NFPA 69Standard on Explosion Prevention Systems

- NFPA 72 National Fire Alarm and Signaling Code

- NFPA 407 Standard for Aircraft Fuel Servicing

- NFPA Fire Protection Handbook, Twentieth Edition 2008

- UL 58 Standard for Steel Underground Tanks for Flammable and Combustible Liquids

- UL 142 Standard for Steel Aboveground Tanks for Flammable and Combustible Liquids

- UL 515Standard for Electrical Resistance Trace Heating for Commercial Applications

- UL 1316 Glass Fiber Reinforced Plastic Underground Storage Tanks for Petroleum Products,

Alcohols, and Alcohol-Gasoline Mixtures - UL 1746 Standard for External Corrosion Protection Systems For Steel Underground Storage Tanks

- USCG 33 CFR 154Facilities transferring oil or hazardous material in bulk

- USCG 46 CFR 39Vapor control systems

- Definiciones

Para efectos de la aplicación e interpretación de la presente Norma Oficial Mexicana, se aplican en singular o plural los conceptos y definiciones previstos en la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, la Ley de Hidrocarburos, el Reglamento de las Actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos, la Ley Federal sobre Metrología y Normalización, el Reglamento de la Ley Federal sobre Metrología yNormalización, las DISPOSICIONES Administrativas de carácter general que establecen los Lineamientos para la conformación, implementación y autorización de los Sistemas de Administración de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente aplicables a las actividades del Sector Hidrocarburos que se indican o aquella que la modifique o sustituya, emitidas por la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos aplicables y a las definiciones siguientes:

4.1 Aditivo: Sustancia química añadida a los Petrolíferos con el objeto de proporcionarles propiedades específicas, se excluyen los oxigenantes que se agregan a las gasolinas y los odorizantes al Gas Licuado de Petróleo.

4.2 Análisis de Consecuencias: La evaluación cuantitativa de la evolución espacial y temporal de las variables físicas representativas de los fenómenos peligrosos en los que intervienen sustancias peligrosas, y sus posibles efectos sobre las personas, el medio ambiente y los bienes, con el fin de estimar la naturaleza y magnitud del daño.

4.3 Análisis de Capas de Protección: Herramienta semi-cuantitativa de análisis y evaluación de riesgos que permite determinar si se requieren implementar Capas de Protección Independientes de seguridad en los escenarios de mayor riesgo identificados en el Análisis de Riesgos, comúnmente denominado LOPA por sus siglas en inglés Layers Of Protection Analysis.

4.4 Anemómetro: Dispositivo que mide y registra la rapidez y velocidad del viento.

4.5 Apartarrayos: Dispositivo protector que limita las sobretensiones transitorias descargando o desviando la sobrecorriente así producida, y evitando que continúe el paso de la corriente eléctrica, capaz de repetir esta función.

4.6 Biocombustible: Combustible producido directa o indirectamente con biomasa, como la leña, el carbón, el bioetanol, el biodiesel, el biogás (metano) o el biohidrógeno.

4.7 Bitácora de Registro: Documento físico o electrónico para el registro de la ejecución de tareas, alarmas y eventos relacionados con los mecanismos de medición.

4.8 Calabrote: Cabo grueso que se utiliza para amarre o remolque de embarcaciones.

4.9 Certificaciones UL (Underwriters Laboratories), ULC (Underwriters Laboratories de Canadá) o cualquier certificado equivalente: Certificación que valida pruebas, verificación, auditoría, asesoría y capacitación de servicios relacionada con la seguridad.

4.10 Cierre: Etapa de desarrollo de un Proyecto del Sector Hidrocarburos, en la cual una Instalación deja de operar de manera temporal o definitiva, en condiciones seguras y libre de Hidrocarburos, Petrolíferos o

cualquier producto resultado o inherente al proceso, o que cumpla con los máximos valores de concentración establecidos en la regulación correspondiente.

4.11 Clasificación de Áreas Eléctricas:

4.11.1 Clase I, Grupo D, División 1: Sus características son las siguientes:

- a)Áreas en las cuales la concentración de gases o vapores existe de manera continua, intermitente o periódicamente en el ambiente, bajo condiciones normales de operación.

- b)Zonas en las que la concentración de algunos gases o vapores puede existir frecuentemente por reparaciones de Mantenimiento o por fugas de combustible.

- c)Áreas en las cuales, por falla del equipo de operación, los gases o vapores inflamables pudieran fugarse hasta alcanzar concentraciones peligrosas y simultáneamente ocurrir fallas del equipo eléctrico.

4.11.2 Clase I, Grupo D, División 2: Sus características son las siguientes:

- a)Áreas en las cuales se manejan o usan líquidos volátiles o gases inflamables que normalmente se encuentran dentro de recipientes o sistemas cerrados, de los que pueden escaparse sólo en caso de ruptura accidental u operación anormal del equipo.

- b)Áreas adyacentes a zonas de la Clase I, Grupo D, División 1, en donde las concentraciones peligrosas de gases o vapores pudieran ocasionalmente llegar a comunicarse.

4.12 Clasificación de Líquidos:

4.12.1 Líquidos inflamables divididos en:

- a)Clase IA:cualquier líquido con punto de inflamación inferior a 22.78 °C (296 °K) y punto de ebullición inferior a 37.78 °C (311 °K).

- b)ClaseIB:cualquier líquido con punto de inflamación inferior a 22.78 °C (296 °K) y punto de ebullición igual o superior a 37.78 °C (311 °K).

- c)Clase IC:cualquier líquido con punto de inflamación igual o superior a 22.78 °C (296 °K), pero inferior a 37.78 °C (311 °K).

4.12.2 Líquidos combustibles divididos en:

- a)Clase II: Cualquier líquido con punto de inflamación igual o superior a 37.8 °C (373.15 °K) e inferior a 60 °C (333.15 °K).

- b)Clase III: Cualquier líquido con un punto de inflamación igual o superior a 60 °C (333.15 °K).

- Clase IIIA: Cualquier líquido con punto de inflamación igual o superior a 60 °C (333.15 °K), pero inferior a 93.33 °C (366.48 °K).

- Clase IIIB: Cualquier líquido con punto de inflamación igual o superior a 93.33 °C (366.48 °K).

4.13 Confiabilidad: Serie de procesos de mejora continua, que incorporan en forma sistemática, avanzadas herramientas de diagnóstico, metodologías de análisis y nuevas tecnologías, para optimizar la gestión, planeación, ejecución y control, de los procesos de Recepción, almacenamiento y Entrega de combustibles líquidos.

4.14 Combustibles para aeronaves: Se refiere a los Petrolíferos denominados turbosina y gasavión.

4.15 Componentes Oxigenantes: Son alcoholes carburantes, los cuales mezclados con combustibles básicos mejoran las características antidetonantes en el caso de las gasolinas y reducen las emisiones contaminantes generadas en la combustión del combustible.

4.16 Compuestos Orgánicos Volátiles (COV’s): Son componentes orgánicos que están en forma de vapores en la atmósfera; comprenden una amplia gama de sustancias entre las que figuran los Hidrocarburos, los Halocarburos y los Oxigenantes.

4.17 Dictamen: Documento que emite un Tercero autorizado, aprobado, acreditado o certificado, en el cual se establece el resultado de la verificación del cumplimiento de obligaciones normadas en las materias de Seguridad Industrial, Seguridad Operativa y de Protección del Medio Ambiente del Sector Hidrocarburos.

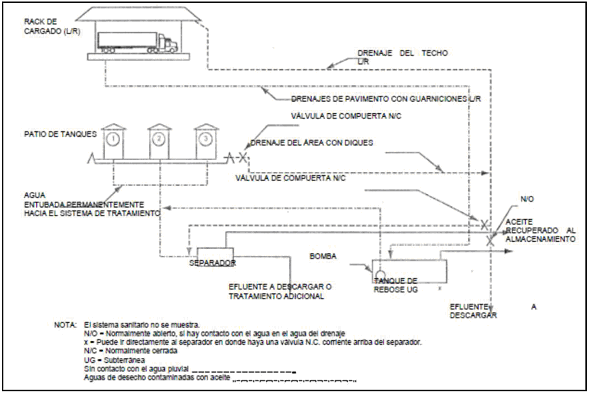

4.18 Drenaje aceitoso: Sistema que colecta y desaloja aguas contaminadas con Producto dentro de los diques de contención de los tanques de almacenamiento, áreas de carga, descarga y zonas susceptibles de derrames.

4.19 Drenaje pluvial: Sistema que colecta y desaloja las aguas de lluvia no contaminadas con Productos

dentro de los diques de contención de los tanques de almacenamiento y otras zonas de la planta donde no existe la posibilidad de derrames de Productos.

4.20 Ebullición desbordante (Boil-Over): Un evento en la combustión de ciertos aceites en un tanque abierto en la parte superior cuando, después de un periodo largo de combustión tranquila, hay un súbito incremento en la intensidad del fuego asociado con la expulsión de aceite ardiendo del tanque.

4.21 Emisión: Liberación al ambiente de toda sustancia, en cualquiera de sus estados físicos, o cualquier tipo de energía, proveniente de una fuente.

4.22 Entrega: Actividad en donde el resguardo de los Petrolíferos (excepto Gas Licuado del Petróleo), Petróleo, así como los Aditivos, Componentes Oxigenantes y Biocombustibles, de las instalaciones terrestres de almacenamiento es entregado (carga) a un medio de transporte para distribución.

4.23 Envolvente: Cilindro de un tanque vertical u horizontal, conformado por placas de acero y unidas por soldadura.

4.24 Frente de ataque: Acceso a través de una calle de servicio, a fin de facilitar las operaciones de contra incendio en caso de siniestro, contando con accesos como: plataformas, rampas, escaleras, barandales y pasarelas para el personal y equipo portátil contra incendio.

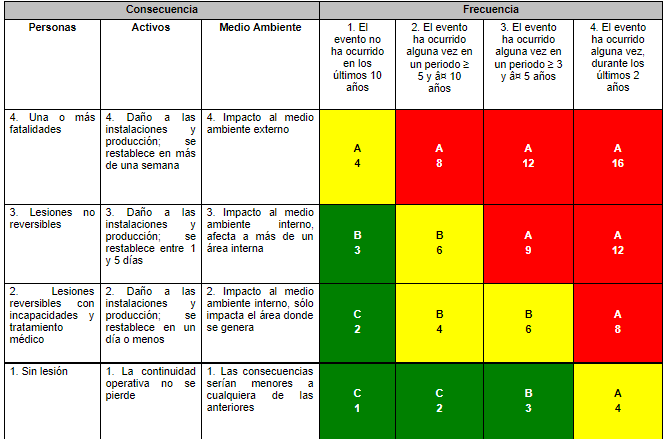

4.25 Hallazgo tipo «A»: Desviaciones al cumplimiento de normas, códigos, procedimientos o especificaciones, de seguridad industrial, seguridad operativa y protección al medio ambiente, que al materializarse un riesgo, pueden ocasionar pérdida de contención de materiales peligrosos, fuga, incendio y/o explosión, que pueden derivar en lesiones y muertes de personal, daños a las instalaciones y al medio ambiente, y que de acuerdo a la matriz utilizada de identificación de peligros, evaluación y jerarquización de riesgos, tiene un riesgo alto, lo cual impide la puesta en operación del equipo o instalaciones nuevas, reparadas, modificadas, que han estado fuera de servicio, o en casos específicos.

4.26 Hallazgo tipo «B»: Desviaciones al cumplimiento de normas, códigos, procedimientos o especificaciones, que al materializarse el riesgo, puede ocasionar lesiones moderadas al personal, a las instalaciones y/o al medio ambiente, y que de acuerdo a la matriz utilizada de identificación de peligros, evaluación y jerarquización de riesgos, tiene un riesgo medio, lo cual no impide la puesta en operación del equipos o instalaciones nuevas, reparadas, modificadas, que han estado fuera de servicio, o en casos específicos, estos riesgos deberán disminuirse tan bajo como sea posible, requieren de la definición y programación de acciones de administración, prevención, control o mitigación de los riesgos e impactos.

4.27 Hallazgo tipo «C»: Desviaciones al cumplimiento de normas, códigos, procedimientos o especificaciones, que al materializarse el riesgo, puede ocasionar lesiones mínimas al personal, a las instalaciones y/o al medio ambiente, y que de acuerdo a la matriz utilizada de identificación de peligros, evaluación y jerarquización de riesgos, tiene un riesgo bajo, lo cual no impide la puesta en operación del equipo o instalaciones nuevas, reparadas, modificadas, que han estado fuera de servicio, o en casos específicos. El riesgo está bajo control; sin embargo, se deberán aplicar mejoras para minimizarlo o eliminarlo.

4.28 Ingeniería básica extendida: Esta etapa de la ingeniería se elabora con documentos que constituyen la ingeniería básica, además de otros documentos que forman parte de la ingeniería de detalle preliminar, de forma tal que permitan desarrollar un plan de ejecución de proyecto que comprometa los fondos y obtenga el financiamiento requerido para la ejecución de las fases restantes del proyecto.

4.29 Ingeniería de detalle: Etapa de la ingeniería que consiste en el Diseño definitivo y especificaciones detalladas para cada componente del sistema de almacenamiento con base en la Ingeniería básica. Incluye la información definitiva sobre diagramas de flujo, diagramas de tuberías e instrumentación, y planos de construcción y memorias técnico descriptivas de los sistemas civil, mecánico, eléctrico, contra incendios, protección catódica (en su caso), control distribuido, paro de emergencia, carga, Trasvase y descarga de Producto.

4.30 Instalación marítima: Instalación de almacenamiento establecida en un puerto, incluida su zona de agua, que permite la realización integral de la operación de carga y descarga vía Buque-tanque.

4.31 Monoboya: Boya anclada en profundidad suficiente en la que se amarran embarcaciones que pueden o no anclarse, para cargar o descargar Productos Petrolíferos y/o Petróleo.

4.32 Muelle: Instalación construida a la orilla del mar, río o lago (muelle marginal) o avanzada en el mar (muelle en espigón), utilizada para efectuar operaciones de carga o descarga. Instalación a la que se atracan las embarcaciones.

4.33 Pararrayos: Dispositivo que se utiliza para descargar la energía estática en la atmósfera (rayos) a «tierra» para protección de edificaciones y estructuras.

4.34 Protección de exposiciones: La protección contra incendio para estructuras en propiedades adyacentes al almacenamiento de líquidos provista por un departamento de bomberos local o una brigada contra incendios privada mantenida en la propiedad adyacente al almacenamiento de líquidos, cualquiera de las cuales es capaz de proveer chorros de agua de enfriamiento para proteger la propiedad adyacente al almacenamiento de líquidos.

4.35 Producto: Los Petrolíferos (excepto Gas Licuado de Petróleo), Petróleo, así como los Aditivos, Componentes Oxigenantes y Biocombustibles en fase líquida, vinculados al proceso de mezclado o preparación de gasolinas.

4.36 Radio de amortiguamiento: Distancia determinada de acuerdo a la radiación máxima soportable por personas con vestimentas normales en un tiempo prolongado.

4.37 Recepción: Actividad en donde los Petrolíferos (excepto Gas Licuado del Petróleo), Petróleo, así como los Aditivos, Componentes Oxigenantes y Biocombustibles, son transferidos de un medio de transporte de distribución mediante la descarga para su resguardo en las instalaciones terrestres de almacenamiento.

4.38 Sistema de Recuperación de Vapores (SRV): Conjunto de accesorios, tuberías, conexiones y equipos diseñados para controlar, recuperar, almacenar y/o procesar las emisiones de vapores a la atmósfera, producidos en las operaciones de Trasvase de gasolinas en Fase 0, de la instalaciones terrestres de almacenamiento al Auto-tanque.

4.39 Tanque atmosférico: Tanque de almacenamiento del tipo vertical u horizontal, que ha sido diseñado para operar desde la presión atmosférica hasta una presión de vapor no mayor a 2.5 libras por pulgada cuadrada, destinados para el almacenamiento de Hidrocarburos líquidos o combustibles.

4.40 Tanque superficial confinado: Es aquel tanque de almacenamiento de tipo horizontal de doble contención colocado en bóvedas, con muros, piso y tapa de concreto armado, mampostería de piedra, braza o tabique, que cuenta con cimientos de concreto armado o acero estructural y confinado en gravilla, granzón, arenilla o cualquier material que no sea susceptible a desmoronarse con facilidad y permita compactar eficientemente el relleno de la bóveda.

4.41 Tanque superficial no confinado: Es un tanque de almacenamiento de tipo horizontal de pared sencilla que debe cimentarse sobre silletas de concreto armado o de acero estructural recubiertas de material anticorrosivo.

4.42 Tanque superficial protegido: Tanque de almacenamiento atmosférico superficial con contención secundaria integral y aislamiento térmico que ha sido evaluado para resistir el daño físico y limitar la transferencia de calor al tanque primario, cuando es expuesto a un volumen de hidrocarburo incendiado y está listado de acuerdo con ANSI / UL 2085, o en un procedimiento de prueba equivalente.

4.43 Tanque de techo fijo: Tanque de almacenamiento superficial de tipo vertical atmosférico cubierto por un techo de acero o por un domo de aluminio.

4.44 Tanque de techo flotante externo: Tanque de almacenamiento de tipo vertical abierto a la atmósfera que consta de una membrana de tipo vertical sobre el espejo de Producto que evita la formación del espacio vapor, minimizando pérdidas por evaporación al exterior y reduciendo el daño al Medio Ambiente y el riesgo de formación de mezclas explosivas en las cercanías del tanque.

4.45 Tanque de techo fijo con membrana flotante interna: Tanque de almacenamiento de tipo vertical formado por un techo cónico y una cubierta de aluminio soportada por flotadores tubulares cerrados, o tipo panal de abeja, la cual flota en la superficie del líquido.

4.46 Tanque subterráneo: Tanque de almacenamiento de combustible, cilíndrico de doble contención o pared, el cual es colocado en una fosa de acuerdo a las recomendaciones del fabricante, el cual tiene como fin el almacenamiento de combustibles líquidos.

4.47 Transferencia de custodia: Cambio de responsabilidad en el manejo de petrolíferos entre actividades permisionadas.

4.48 Trasvase: Operación que consiste en pasar Hidrocarburos o Petrolíferos de un recipiente a otro, por medio de sistemas o equipos diseñados y especificados para tal fin. En términos de esta definición, también se entenderán por trasvase, las operaciones de transferencia, trasiego, carga, descarga, recibo o entrega de Hidrocarburos o Petrolíferos.

4.49 Unidad de Control Local (UCL): Es el equipo encargado de controlar y registrar todas las variables del patín de medición en cada posición de llenado y descarga, también llamado Predeterminador de Llenado (Preset, por su conceptualización en inglés).

4.50 Unidad de Recuperación de Vapores (URV): Cualquier sistema de recolección de vapor capaz de recoger y regresar vapores y gases de COV ´s, durante la carga de líquidos orgánicos en los Auto-tanques, de nuevo a un tanque de almacenamiento estacionario, o a un sistema de proceso cerrado.

4.51 Válvula de presión-vacío: Dispositivo de seguridad instalado en los tubos de venteo, o en la cúpula de los tanques de techo fijo de almacenamiento de Petrolíferos y Petróleo.

4.52 Zona de alto riesgo: Aquella que puede causar daños estructurales a otros equipos o instalación, al personal y al medio ambiente.

- Ubicación del Predio.

La ubicación del predio donde se construirán las instalaciones terrestres de Almacenamiento, debe considerar como mínimo los siguientes factores:

- a)El desarrollo presente y planificado de zonas urbanas o industriales;

- b)Compatibilidad con uso de suelo;

- c)La proximidad a las áreas pobladas;

- d)La proximidad a las vías públicas;

- e)Mecánica de suelos;

- f)La topografía del sitio, incluyendo la elevación y pendiente;

- g)Las condiciones de vientos dominantes;

- h)Las características hidrológicas del lugar;

- i)El acceso de equipo de ayuda y evacuación a las instalaciones en caso de emergencia;

- j)El riesgo potencial de instalaciones adyacentes;

- k)Proximidad con líneas de alta tensión;

- l)Las normas y reglamentos locales;

- m)La disponibilidad de agua (servicios y contra incendio);

- n)La disponibilidad de equipo, instalaciones para atender emergencias y servicios públicos requeridos en caso de presentarse un incidente;

- o)Análisis de Riesgos que incluya la simulación de eventos y sus consecuencias, y

- p)La sismicidad del predio estudiado con base al Reglamento de construcción local.

Las nuevas instalaciones terrestres de almacenamiento deben ubicarse alejados de sitios con predios adyacentes en donde existan centros de población.

En caso de instalaciones existentes que se ubiquen en sitios con predios adyacentes en donde existen centros de población, y que registren distancias menores a las establecidas en la presente Norma Oficial Mexicana, deben implementar las recomendaciones resultantes de las respectivas actualizaciones de los Análisis de Riesgos, Análisis de Consecuencias y Análisis de Capas de Protección.

El Análisis de Riesgos y Análisis de Consecuencias deben ser actualizados cada cinco años, o antes cuando exista al menos alguna de las condiciones siguientes:

- a)Accidentes;

- b)En caso de modificaciones que impliquen cambios en los equipos, instalaciones o procesos originalmente aprobados en la Asignación, Contrato o Permiso otorgado o cualquier otra modificación que afecte el resultado del Análisis de Riesgo en las diferentes etapas de desarrollo del Proyecto, y

- c)Previo a la etapa de desmantelamiento de las instalaciones.

- Distribución de las instalaciones terrestres de almacenamiento, Recepción y Entrega

Las instalaciones terrestres de almacenamiento deben contar con áreas destinadas para Recepción, tanques de almacenamiento y Entrega, así como con los sistemas adicionales de seguridad indicados en esta Norma Oficial Mexicana.

Para determinar la distribución de instalaciones terrestres de almacenamiento y sus áreas de Recepción y Entrega se deben tomar en cuenta las medidas de mitigación de riesgo derivadas del Análisis de Riesgos y Análisis de Consecuencias, elaborado y sustentado por personal competente en la materia.

El Análisis de Riesgos y Análisis de Consecuencias debe considerar la cantidad de Producto que se va a almacenar, el número, distribución y tipo de tanques o recipientes para almacenamiento que se van a instalar, el tipo de sistema contra incendio que va a utilizar, sistemas de control e instrumentación para la operación segura, el tamaño de predio disponible, características del terreno donde se ubicará, cantidad, tipo de instalaciones y frecuencia de operaciones de Recepción y Entrega, la proximidad y densidad de asentamientos humanos, la proximidad de instalaciones especiales que contribuyan a incrementar el riesgo o en su defecto que sean susceptibles al riesgo de la instalación, el tipo y número de edificaciones vecinas, entre otros.

El Análisis de Riesgos y Análisis de Consecuencias de las instalaciones terrestres de almacenamiento de Petrolíferos (excepto Gas Licuado de Petróleo) y Petróleo debe incorporar el evento más severo o riesgo mayor que se pueda presentar en la instalación. Dicho escenario debe determinarse mediante la aplicación de técnicas reconocidas de identificación de peligros, probabilidad, frecuencia de ocurrencia y estimación de consecuencias, como el Análisis de Capas de Protección (LOPA), se debe dar seguimiento y cumplimiento a las recomendaciones de los diversos Análisis de Riesgos.

Los tanques que se deben considerar en las instalaciones terrestres de almacenamiento de Petrolíferos (excepto Gas Licuado de Petróleo) y Petróleo referidos en la presente Norma Oficial Mexicana, son tipo atmosférico superficial (confinado y no confinado), y subterráneos los cuales podrán ser verticales y horizontales, superficiales confinados de doble pared o subterráneos.

Los tanques deben ubicarse en la instalación evitando situarlos uno sobre otro, encima de túneles, alcantarillas o drenajes, así como en los techos de los edificios.

- Distanciamiento

Esta sección establece las distancias mínimas en el Diseño de la distribución de los equipos e infraestructura, al interior de la instalación terrestre de almacenamiento de Petrolíferos (excepto Gas Licuado de Petróleo) y Petróleo.

En la localización y el Diseño para la Construcción de los equipos e infraestructura al interior de la instalación terrestre de almacenamiento de Petrolíferos (excepto Gas Licuado de Petróleo) y Petróleo, se debe cumplir con los siguientes requisitos:

- a)La distancia determinada con las Tablas de la 1 a la 6 de esta Norma Oficial Mexicana, que será la mínima a cumplir, y

- b)La distancia determinada por el Análisis de Riesgos y Análisis de Consecuencias de la instalación, resultante del radio de afectación por radiación térmica, toxicidad o sobrepresión por explosión (en un escenario de contingencias, considerando el Radio de amortiguamiento y la Zona de alto riesgo), simulada con modelos computacionales. Los análisis aludidos se describen en el Capítulo 7 de la presente Norma Oficial Mexicana.

En caso de que la distancia determinada por el Análisis de Riesgos y Análisis de Consecuencias resulte ser mayor, ésta prevalecerá sobre las distancias establecidas en las Tablas de la 1 a la 6.

Cuando los resultados rebasen los límites de las instalaciones, se implementarán las medidas de protección que mitiguen los riesgos identificados en dichos análisis mediante un Análisis de Capas de Protección (LOPA). Lo anterior para cumplir con las medidas de protección que prevén las Tablas de la 1 a la 6.

La distancia prevista entre los equipos e infraestructura al interior y exterior de las instalaciones, debe minimizar el potencial de afectación ante un escenario por derrame, fuego, toxicidad o explosión que se pueda generar por un evento no deseado.

7.1 Almacenamiento

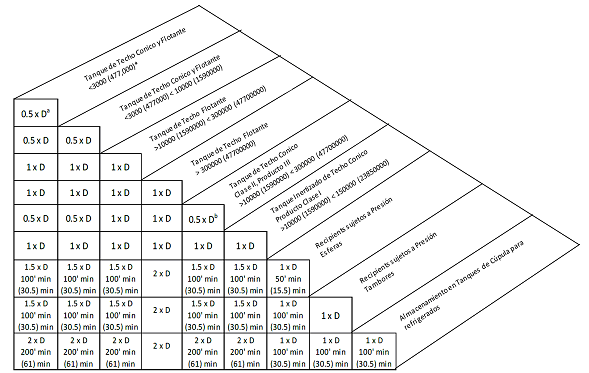

La distancia horizontal mínima, entre la tangente vertical de la Envolvente de un Tanque atmosférico para almacenamiento de Productos con una capacidad determinada y el límite con un predio adyacente, se muestra en la Tabla 1.

Tabla 1. Localización de tanques sobre el suelo para almacenamiento de líquidos estables-la presión interna

debe ser superior a una presión manométrica de 2.5 psi (17 kPa).

|

Tipo de tanque

|

Protección

|

Distancia Mínima, metros

|

|

|

Desde el límite de propiedad que está o puede ser construido, incluyendo el lado opuesto de una vía públicaa.

|

Desde el lado más cercanode cualquier vía pública o del edificio importante máscercano en la mismapropiedada.

|

||

|

Techo Flotante

|

Protección para Exposicionesb.

|

1/2 del diámetro del tanque.

|

1/6 del diámetro del tanque.

|

|

Ninguna

|

Diámetro del tanque, pero no necesita exceder 54 m.

|

1/6 del diámetro del tanque.

|

|

|

Vertical con soldadura débiltecho a pared

|

Espuma aprobada o sistema3de inertización en tanques que no exceden 45.72 m de diámetrod.

|

1/2 del diámetro del tanque.

|

1/6 del diámetro del tanque.

|

|

Protección de exposicionesb.

|

Diámetro del tanque.

|

1/3 del diámetro del tanque.

|

|

|

Ninguna

|

2 veces el diámetro deltanque, pero no necesitaexceder 110 m.

|

1/3 del diámetro del tanque.

|

|

|

Tanques horizontales yverticales con venteo de alivio emergente para limitarpresiones a 2.5 psi (presiónmano métrica a 17 kPa).

|

Sistema de inertizaciónaprobadob en el tanque osistema de espuma aprobadoen tanques verticales.

|

1/2 del valor de la Tabla 2.

|

1/2 del valor de la tabla 2.

|

|

Protección de exposicionesb.

|

Valor de la Tabla 2.

|

Valor de la Tabla 2.

|

|

|

Ninguna.

|

2 veces el valor de la Tabla2.

|

Valor de la Tabla 2.

|

|

|

Tanque superficial protegido

|

Ninguna.

|

1/2 del valor de la Tabla 2.

|

1/2 del valor de la Tabla 2.

|

Referencia: Tabla 22.4.1.1.a de la NFPA 30, Edición 2015.

a La distancia mínima no puede ser menor de 1.5 m.

b Protección de exposiciones. (Ver definición).

c Ver NFPA 69, «Sistema de Prevención de Explosiones», vigente, equivalente o superior.

d Para tanques de más de 45 m de diámetro, usar «Protección de exposiciones» o «Ninguna», según el caso.

Tabla 2. Referencia aplicable para Tabla 1

|

Capacidad del tanque

L (galones)

|

Desde el límite de propiedadque está o puede serconstruido, incluyendo el lado opuesto de una vía pública (m)

|

Desde el lado más cercanode cualquier vía pública odel edificio importante máscercano en la mismapropiedad (m).

|

|

|

1041 o menos

|

(275) o menos

|

1.52

|

1.52

|

|

1042 a 2835

|

(276 a 750)

|

3.05

|

1.52

|

|

2838 a 45360

|

(751 a 12,000)

|

4.58

|

1.52

|

|

45363 a 113400

|

(12001 a 30000)

|

6.1

|

1.52

|

|

113403 a 189000

|

(30001 a 50000)

|

9.14

|

3.05

|

|

189003 a 378541

|

(50001 a 100000)

|

15.24

|

4.58

|

|

378544 a 1890000

|

(100001 a 500000)

|

24.38

|

7.62

|

|

1890003 a 3780000

|

(500001 a 1000000)

|

30.48

|

10.67

|

|

378544 a 7560000

|

(1000001 a 2000000)

|

41.15

|

13.72

|

|

7560003 a 11340000

|

(2000001 a 3000000)

|

50.29

|

16.76

|

|

11340003 o más

|

(3000001) o más

|

53.37

|

18.29

|

|

Tipo de

tanque |

Protección

|

Distancia Mínima

|

|

|

Desde el límite de propiedad queestá o puede ser construido,incluyendo el lado opuesto de unavía públicaa.

|

Desde el lado más cercano decualquier vía pública o del edificioimportante más cercano en la misma propiedada.

|

||

|

Techo

Flotante |

Protección de

exposicionesb. |

1/2 del diámetro del tanque.

|

1/6 del diámetro del tanque.

|

|

Ninguna.

|

Diámetro del tanque.

|

1/6 del diámetro del tanque.

|

|

|

Cualquier

tipo |

Espuma aprobada o

sistema de inertizaciónc. |

Diámetro del tanque.

|

1/3 del diámetro del tanque.

|

|

Protección de

exposicionesb. |

2 veces el diámetro del tanque.

|

2/3 del diámetro del tanque.

|

|

|

Ninguna.

|

4 veces el diámetro del tanque pero

no necesita exceder 105 m |

2/3 del diámetro del tanque.

|

|

Referencia: Tabla 22.4.1.4 Localización de tanques sobre el suelo para almacenamiento de líquidos con ebullición

desbordante, NFPA 30, Edición 2015.

a La distancia mínima no debe ser menor de 1.52 m

b Protección de exposiciones. (Ver definición).

c Ver NFPA 69, «Sistema de Prevención de Explosiones», vigente, equivalente o superior.

La separación entre Envolventes de dos tanques de almacenamiento debe determinarse de la siguiente manera:

Los tanques que almacenan líquidos inflamables Clase I, líquidos combustible Clase II o Clase IIIA deben estar separados por las distancias dadas en la Tabla 4.

En caso de que los tanques de almacenamiento para líquidos Clase IIIB, estén situados en la misma área del dique o línea de drenaje de un tanque de líquido Clase I o Clase II, éstos deben tener el espaciamiento mínimo para líquidos Clase IIIA, indicado en la Tabla 4.

Los tanques de almacenamiento de combustóleo pesado con aislamiento térmico y con capacidades individuales que no exceden 480 m3 (3019 barriles), deben estar separados por la distancia mínima establecida en la Tabla 4.

Tabla 4. Espaciamiento mínimo entre tanques superficiales (entre pared y pared)

|

Diámetro del Tanque

|

Tanque de Techo Flotante

|

Tanques Fijos u Horizontales

|

|

|

Líquidos Clase I o II

|

Liquido Clase III A

|

||

|

Todos los tanques no mayores a 45 m en diámetro.

|

1/6 de la suma de losdiámetros de tanquesadyacentes, pero no menor a 0.9 m.

|

1/6 de la suma de losdiámetros de tanquesadyacentes, pero no menor a 0.9 m.

|

1/6 de la suma de losdiámetros de tanquesadyacentes, pero no menor0.9 m.

|

|

Tanques mayores que 45 m de diámetro: El control devertimientos se hace mediante drenajes hasta un área remota de desalojo, de manera que el líquido derramado no se acumule alrededor de los tanques, deben aplicarse losrequerimientos descritos en el numeral 8.3.3 Drenajes.

Si los Tanques están dentro de un dique abierto, estossistemas deben cumplir losrequerimientos descritos en el numeral 8.1.3 Diques decontención.

|

1/6 de la suma de losdiámetros de tanquesadyacentes.

1/4 de la suma de losdiámetros de tanquesadyacentes.

|

1/4 de la suma de losdiámetros de tanquesadyacentes.

1/3 de la suma de losdiámetros de tanquesadyacentes.

|

1/6 de la suma de losdiámetros de tanquesadyacentes.

1/4 de la suma de losdiámetros de tanquesadyacentes.

|

Referencia: Tabla 22.4.2.1 Espacio mínimo entre tanques sobre el suelo (entre pared y pared), NFPA 30,

Edición 2015.

Nota: La suma de los diámetros de tanques adyacentes: significa la suma de los diámetros de cada par de tanques que sean adyacentes unos a otros (entre sí).

Para los tanques ubicados en la línea de drenaje o en un área dentro del dique que contenga líquidos inflamables Clase I o líquidos combustibles Clase II y estén agrupados, se debe considerar un espaciamiento mayor u otros medios para que los tanques interiores sean accesibles para propósitos de combate de incendios, de acuerdo al resultado del Análisis de Riesgos y Análisis de Consecuencias.

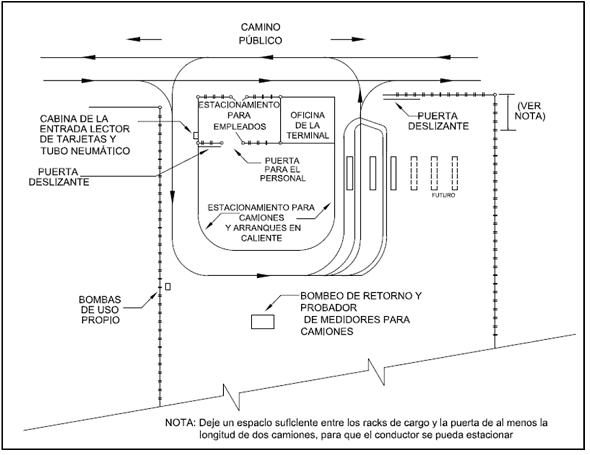

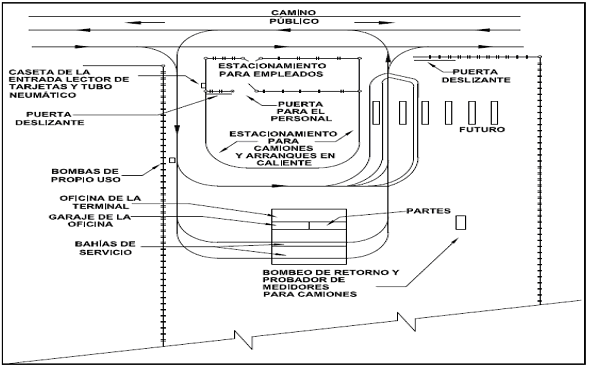

7.2 Recepción y Entrega

El área de Recepción y Entrega debe estar separada de los tanques, edificios o de cualquier límite de propiedad más cercana a la instalación, a una distancia mínima de 7.6 m punto 17.4.6 referenciado al punto 17.4.3 de la NFPA 30 vigente, equivalente o aquel que lo sustituya, cuando se manejen líquidos inflamables Clase I, y para líquidos combustibles Clase II y Clase III manejados a temperaturas igual o mayor de sus puntos de inflamación, y a no menos de 4.6 m para líquidos combustibles Clase II y Clase III manejados a temperaturas menores de sus puntos de inflamación, medidos desde el punto de carga (Entrega) o conexión de descarga (Recepción). Véanse las Tablas 1, 2, 3 y 4 de la presente Norma Oficial Mexicana.

La distancia entre el área de Almacenamiento y el límite de las áreas para las operaciones de Entrega y Recepción, deben cumplir con las medidas de mitigación y capas de protección de cada área, y contemplar los riesgos combinados entre ambas áreas, de los cuales puedan resultar incremento en distancias o capas de protección adicionales.

Con el propósito de evitar daños a las instalaciones, se deben considerarse todas las medidas de mitigación y/o distanciamientos que amortigen las afectaciones por radiación térmica o sobrepresión. evitando daños a las instalaciones hacía el interior y exterior de la misma La distancia horizontal mínima entre las instalaciones de recepción y entrega; y los Tanques de Almacenamiento debe definirse conforme a lo dispuesto en el numeral 7 de la presente Norma Oficial Mexicana.

Para instalaciones terrestres de almacenamiento que colinde con una planta de proceso o instalación petroquímica; las áreas de Recepción, almacenamiento y Entrega, deben cumplir con los distanciamientos mínimos establecidos en las Tablas 5 y 6.

Además, se deben realizar los Análisis de Riesgos y Análisis de Consecuencias, para obtener el radio de afectación por radiación térmica, toxicidad o sobrepresión y las distancias de amortiguamiento para evitar daños a las instalaciones aledañas en el interior, exterior y a la población, debiendo prevalecer estas distancias obtenidas sobre las referidas en las Tablas de la 1 a la 6, según corresponda, en caso de ser mayores éstas.

Si las distancias obtenidas en el Análisis de Consecuencias rebasan los límites de las instalación terrestre de almacenamiento, se deben implementar las medidas de protección que mitiguen los riesgos identificados hacia las plantas de proceso e instalaciones petroquímicas con las que colinde mediante un Análisis de Capas de Protección (LOPA).

Tabla 5. Requerimientos de distancia entre tanques superficiales por su tipo y capacidad de instalaciones terrestres de almacenamiento con planta de proceso e instalaciones petroquímicas

D = Diámetro más grande del tanque a Para Clase II, Producto III, Espacio Aceptable de 1.525 metros

Unidades = metros b Clase II o III, Temperatura de Operación > 93.24 °C

barriles (litros)*

Referencia: Figura 8.2.3 de NFPA Fire Protection Handbook,Twentieth Edition 2008.

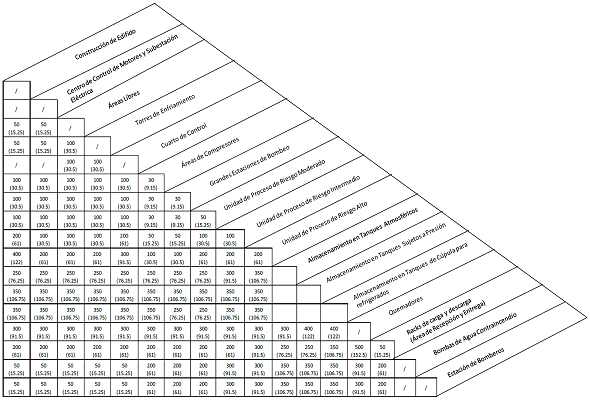

Tabla 6. Requerimientos de distanciamiento para instalaciones terrestres de almacenamiento con planta de

proceso e instalaciones petroquímicas

Unidades en pies (metros)

/ No requiere distancia

Referencia: Figura 8.2.1 de NFPA Fire Protection Handbook,Twentieth Edition 2008.

- Diseño

El Diseño de las instalaciones terrestres de almacenamiento, objeto de la presente Norma Oficial Mexicana, debe desarrollarse conforme a una Ingeniería Básica Extendida, que comprenda como mínimo, con lo siguiente:

- a)Datos generales de la instalación (nombre, dirección, u otros);

- b)Capacidad de las áreas operativas;

- c)Normatividad aplicable, códigos y estándares;

- d)Ubicación georreferenciada;

- e)Descripción del proceso;

- f)Condiciones de operación;

- g)Inventario de Productos manejados;

- h)Especificaciones de los Productos;

- i)Estudios de mecánica de suelos y topográfico;

- j)Estudio hidrológico, hidráulico y de socavación;

- k)Análisis de Riesgos y consecuencias, debiendo contener como mínimo lo que a continuación se indica:

1) Descripción detallada del proceso;

2) Condiciones de operación;

3) Histórico de accidentes e incidentes en instalaciones similares;

4) Justificación técnica de la metodología de riesgos empleada;

5) Desarrollo y resultados de la o las metodologías de riesgos;

6) Evaluación y jerarquización de riesgos;

7) Identificación de escenarios más probables y catastróficos;

8) Determinación de radios potenciales de afectación;

9) Interacciones de riesgos al interior y al exterior de la instalación, y

10) Dispositivos, medidas y sistemas de seguridad para la prevención, control y mitigación de riesgos.

- l)Bases de diseño;

- m)Hojas de datos y memorias de cálculo;

- n)Requerimientos de servicios auxiliares;

- o)Lista de equipo principal y auxiliar;

- p)Balance de materia y energía (proceso y servicios auxiliares);

- q)Planos como mínimo los siguientes:

1) Ingeniería de procesos

- Diagrama de Flujo del Proceso y de servicios auxiliares;

- Plano de Localización General (Plot Plant);

- Diagrama de Tubería e Instrumentación (proceso y sistemas auxiliares)

- Esquema de Drenaje Aceitoso;

- Esquema de Drenaje Pluvial, y

- Lista de líneas de proceso y servicios auxiliares.

2) Arquitectura

- Anteproyecto arquitectónico de barda perimetral y localización de puertas de acceso;

- Anteproyecto arquitectónico de caseta de vigilancia, control de acceso, etc. (en caso de aplicar);

- Anteproyecto arquitectónico de subestación eléctrica (en caso de aplicar);

- Anteproyecto arquitectónico de taller mecánico y eléctrico;

- Anteproyecto arquitectónico de cuarto de control (en caso de aplicar);

- Anteproyecto arquitectónico de cuarto de cambios (baños generales y regaderas);

- Anteproyecto arquitectónico de almacén de materiales;

- Anteproyecto arquitectónico de almacén de residuos peligrosos, y

- Anteproyecto arquitectónico de cobertizo contra incendio.

3) Seguridad industrial

- Diagrama General de Sistemas de Seguridad (sistema de agua contra incendio, sistema de espuma contra incendio, sistema de detección y alarma);

- Diagrama de Tubería e Instrumentación del sistema de agua contra incendio y sistema de espuma contra incendio (cuando aplique);

- Lista de líneas del sistema de agua contra incendio;

- Plano de localización del Sistema de Gas y Fuego, y

- Plano de localización de letreros de seguridad, puntos de reunión y rutas de evacuación.

Durante el Diseño de las instalaciones de almacenamiento, Recepción y Entrega, se deben aplicar al menos lo siguiente:

- a)Realizar un Análisis de Riesgos y un Análisis de Consecuencias para identificar, analizar, evaluar, jerarquizar, dar seguimiento a las recomendaciones resultado de los mismos y mitigar los riesgos relacionados con las actividades propias del proyecto, empleando metodologías aceptadas nacional e internacionalmente;

- b)Para los elementos y equipos que componen la instalación, se debe observar una distribución acorde a los Productos que se almacenen, cumpliendo con los espaciamientos mínimos establecidos en el Capítulo 7 «Distanciamientos» de esta Norma Oficial Mexicana;

- c)Los equipos, materiales y accesorios eléctricos deben cumplir con la clasificación de áreas eléctricas a la que correspondan, de acuerdo a la Norma NOM-001-SEDE-2012, «Instalaciones Eléctricas (Utilización)», vigente, equivalente o aquel que lo sustituya, y

- d)Los sistemas de protección contra incendio, deben cubrir todos los escenarios de riesgo identificados en el diseño, el Análisis de Riesgo y Análisis de Consecuencias.

8.1 Almacenamiento

En el Diseño del área de almacenamiento, el Regulado puede optar por la integración de tanques superficiales y/o subterráneos. Los tanques superficiales podrán ser verticales y/u horizontales y debe considerar como mínimo lo siguiente:

- a)Las dimensiones necesarias para que se cumplan los distanciamientos mínimos entre los tanques de almacenamiento y entre los elementos o equipos que integran la instalación;

- b)En un dique compartido, no deben almacenarse Productos que por sus características generen reacciones químicas y requieran condiciones de altas temperatura, que signifiquen riesgos de ignición con otros Productos almacenados en el mismo dique.

El área de almacenamiento, debe contar como mínimo con lo siguiente:

- a)Instrumentación de control y medición en tanques;

- b)Sistema de tierras;

- c)Pararrayos/Apartarrayos;

- d)Diques de contención;

- e)Drenajes;

- f)Instalación eléctrica;

- g)Sistema de detección y alarma de gas y fuego;

- h)Sistema contra incendio;

- i)Frentes de ataque, y

- j)Vialidades y accesos.

8.1.1 Tanques superficiales

El Regulado puede optar por la integración de tanques superficiales y/o subterráneos. Los tanques superficiales podrán ser verticales y/u horizontales (no confinados y/o confinados).

8.1.1.1 Tanques verticales

Para el diseño de tanques verticales de techo fijo, techo flotante interno y techo flotante externo, el Regulado debe cumplir con el código API 650, vigente, equivalente o aquel que lo sustituya, y considerar los siguientes aspectos:

- a)La carga muerta;

- b)La presión de diseño interna;

- c)Las cargas del techo flotante interno;

- d)La carga viva del techo;

- e)Verticalidad;

- f)Redondez;

- g)La actividad sísmica;

- h)El Producto almacenado;

- i)Agitadores;

- j)Serpentines de calentamiento;

- k)Las presiones de pruebas hidrostáticas e hidroneumáticas;

- l)Diseño por viento y sismos;

- m)Las cargas externas;

- n)La tolerancia por corrosión;

- o)Estudios topográficos;

- p)Mecánica de suelos;

- q)La capacidad del tanque;

- r)La Instrumentación;

- s)Sistemas de tierras y pararrayos;

- t)Dispositivos para centrar y evitar el giro del techo flotante;

- u)Tubo difusor de entrada al tanque;

- v)Diques de contención;

- w)Válvulas de presión-vacío;

- x)Sistemas de drenajes, y

- y)Protección catódica.

Adicionalmente y cuando resulte necesario conforme a los requerimientos térmicos que arroje la ingeniería realizada, el Diseño debe considerar la implementación de infraestructura de calentamiento de Producto de los siguientes tipos:

- a)Resistencia eléctrica (traza eléctrica), compuesto de uno o más conductores metálicos o un material conductor de electricidad, apropiadamente protegido y aislado térmicamente, apegados al estándar IEEE 515 y UL 515 vigentes, equivalente, superior o aquel que la sustituya;

- b)Aceite térmico en fase líquida, en circuito cerrado, circulación forzada y con suministro de calor. El aceite térmico debe ser tipo orgánico-sintético, comportarse estable en un intervalo de temperatura 93 a 343 °C (366 a 616 °K) y una temperatura ambiente mínima de 7 °C (280 °K);

- c)Sistema de tuberías (serpentín) en interior de los tanques y venas de vapor sobre tuberías de Producto, con aislamiento, alimentadas por un flujo de vapor constante y sistemas de control-regulación, purgado y liberación controlada de vapor y agua condensada, y

- d)Aislamiento para conservar la temperatura.

El Diseño de tanques verticales sin techo que estén sometidos a cargas de viento, debe considerar anillos atiesadores a fin de mantener su redondez, los cuales se deben colocar en la parte superior de la envolvente por la parte exterior del tanque.

8.1.1.2 Tanques horizontales

Los tanques horizontales deben ser diseñados y certificados de acuerdo al código UL 142, UL 58, 1746 y/o UL 1316 vigentes, equivalentes, superiores o aquellos que los sustituyan y de acuerdo con el proceso operativo que desempeñarán, y cumplir con las características del sitio de ubicación.

8.1.1.2.1 Tanques superficiales no confinados

Los tanques superficiales no confinados deben de ser diseñados y certificados bajo el estándar de UL 142 o cualquier otra certificación equivalente o superior. En ellos se debe contar como mínimo con los accesorios indicados en la siguiente Tabla 7:

Tabla 7. Accesorios

|

No.

|

Accesorio

|

Tanques horizontales

superficiales |

|

1

|

Venteo.

|

Sí

|

|

2

|

Sistema de Medición y monitoreo de nivel e inventarios, agua ytemperatura*.

|

Sí

|

|

3

|

Ranura (slot) de sobrellenado.

|

Sí

|

|

4

|

Entrada Hombre.

|

Sí

|

|

5

|

Escalera interna (de la entrada hombre al piso del tanqueinterior).

|

Sí

|

|

6

|

Conexión de tierra física.

|

Sí

|

|

7

|

Escaleras y plataformas de acceso a domo del tanque.

|

Sí

|

|

8

|

Purga para remover agua y Producto fuera de especificación del fondo del tanque.

|

Sí

|

|

9

|

Alarmas (bajo-alto nivel, detección de fugas).

|

Sí

|

|

10

|

Recuperación de vapores (cuando aplique).

|

Sí

|

|

11

|

Sistema de venteo.

|

Sí

|

|

12

|

Bomba (cuando aplique).

|

Sí

|

|

13

|

Sensor de sobrellenado y Alarma sonora y visual

|

Sí

|

* De acuerdo a lo indicado en la RES/811/2015, RESOLUCIÓN por la que la Comisión Reguladora de Energía expide las disposiciones administrativas de carácter general en materia de medición aplicables a la actividad de almacenamiento de petróleo, petrolíferos y petroquímicos.

8.1.1.2.2 Tanques superficiales confinados

Los tanques superficiales confinados tendrán las mismas características que los tanques subterráneos, es decir de doble contención para mantener la construcción inherentemente segura.

El Diseño de estos tanques debe cumplir los requerimientos de los Códigos NFPA 30, UL 58, UL 1316 y UL 1746 vigentes, equivalentes o aquellos que los sustituyan.

En los tanques de almacenamiento superficiales confinados, se deben instalar los accesorios que se indican en la Tabla 8, con excepción del Accesorio No. 1 Válvula de Sobrellenado, ya que éstas son para descarga de Producto por gravedad en tanques subterráneos; el tanque debe estar equipado por un sistema de medición de alto nivel independiente, el cual automáticamente parará la bomba o cerrará la válvula de entrada, desviará el flujo de acuerdo a los procedimientos de operación establecidos, como máximo al 95% de la capacidad nominal del tanque. Los demás accesorios deben cumplir con las Certificaciones UL, ULC o de cualquier otro organismo certificador equivalente.

8.1.1.2.3 Tanques subterráneos

Los tanques subterráneos deben estar diseñados por un contenedor primario y un contenedor secundario, fabricado, inspeccionado y probado desde fábrica, contando con certificado UL 58, UL 1746 y/o UL 1316, o cualquier otra certificación equivalente o superior.

El contenedor primario debe ser diseñado y fabricado en acero al carbono.

El contenedor secundario dependiendo del tipo de material utilizado, puede ser de acero al carbón o plástico reforzado con fibra de vidrio.

Los tanques subterráneos de almacenamiento tendrán instalados los siguientes accesorios:

Tabla 8. Accesorios

|

No.

|

Accesorio

|

Tanques subterráneos

|

|

1

|

Válvula de sobrellenado (1).

|

Sí

|

|

2

|

Bomba sumergible.

|

Sí

|

|

3

|

Sistema de control de inventarios (2).

|

Sí

|

|

4

|

Detección electrónica de fugas en espacio anular.

|

Sí

|

|

5

|

Dispositivo para la purga.

|

Sí

|

|

6

|

Recuperación de vapores.

|

Sí

|

|

7

|

Entrada hombre.

|

Sí

|

|

8

|

Venteo normal.

|

Sí

|

|

9

|

Conexión para protección catódica (cuando aplique) *.

|

Sí

|

|

10

|

Conexión de tierra física.

|

Sí

|

(1) El cierre debe de ser al 95% de la capacidad total del tanque.

(2) Debe ser electrónico y registrar el nivel de agua, de Producto y temperatura como mínimo.

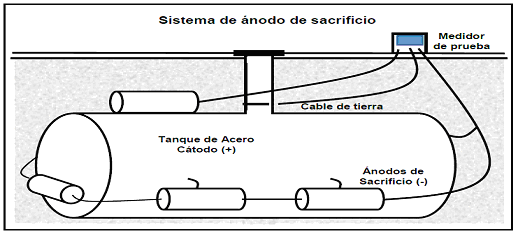

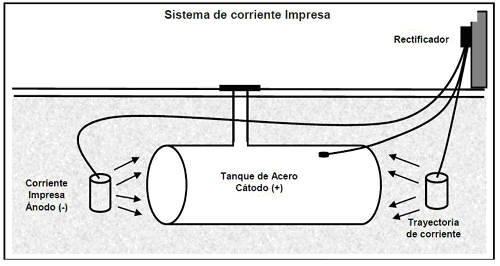

*Cuando las condiciones de humedad del suelo se combinan para producir una corriente eléctrica subterránea que genera la pérdida de electrones (material), produciendo corrosión en los metales, por lo que, dependiendo de esta humedad, se debe integrar un sistema de protección catódica según las siguientes Figuras 1 y 2.

Figura 1. Sistema de protección catódica por ánodos de sacrificio

Figura 2. Sistema de protección catódica por corriente impresa

8.1.2 Cimentación

La cimentación de los tanques de almacenamiento de líquidos inflamables y combustibles, debe ser calculada con base al estudio de mecánica de suelos, peso muerto del tanque a soportar y el peso del Producto a contener al 100% de su capacidad, por viento y sismo, así como un factor de seguridad conforme a la zona geográfica.

Las bases de los tanques deben ser diseñadas considerando medidas que atenúen la corrosión de las partes del tanque que se apoyen sobre tales bases.

En casos especiales de acuerdo al estudio de mecánica de suelos y de ambiente, el Diseño y Construcción de las bases metálicas de los tanques, deberán ser provistos de un mecanismo de protección catódica.