RESOLUCIÓN Núm. RES/811/2015RESOLUCIÓN POR LA QUE LA COMISIÓN REGULADORA DE ENERGÍA EXPIDE LAS DISPOSICIONES ADMINISTRATIVAS DE CARÁCTER GENERAL EN MATERIA DE MEDICIÓN APLICABLES A LA ACTIVIDAD DE ALMACENAMIENTO DE PETRÓLEO, PETROLÍFEROS Y PETROQUÍMICOS

RESULTANDO

Primero. Que con motivo del Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos en Materia de Energía, publicado en el Diario Oficial de la Federación (DOF) el 20 de diciembre de 2013 (el Decreto en Materia Energética), el Congreso de la Unión expidió la Ley de Hidrocarburos (LH) y la Ley de los Órganos Reguladores Coordinados en Materia Energética (LORCME), ambas publicadas el 11 de agosto de 2014, en el mismo medio de difusión oficial.

Segundo. Que con fecha 31 de octubre de 2014, se publicó en el DOF el Reglamento de las actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos (el Reglamento).

CONSIDERANDO

Primero. Que el Decreto en Materia Energética implicó un cambio paradigmático en el sector energético nacional en materia de hidrocarburos, toda vez que reformuló la organización industrial del sector al pasar de un modelo cuyas actividades estratégicas estaban reservadas al Estado por conducto de Petróleos Mexicanos y sus organismos subsidiarios, a uno con un alto grado de apertura a la participación privada en todos los segmentos de la cadena de valor, con el objeto de sentar las bases para el desarrollo de mercados de hidrocarburos eficientes y competitivos.

Segundo. Que en congruencia con lo anterior, la LH, en su Título Tercero, establece el marco principal de atribuciones de esta Comisión en la materia, mismo que abarca, entre otros aspectos, la regulación del almacenamiento de Petróleo, Petrolíferos y Petroquímicos vinculados a ductos:

- El artículo 48, fracción II, establece que la actividad de almacenamiento se sujetará al permiso otorgado previamente por parte de esta Comisión;

- El artículo 81, fracción I, incisos a y b), establece que corresponde a esta Comisión regular y supervisar el almacenamiento de Hidrocarburos y Petrolíferos así como el almacenamiento que se encuentra vinculado a ductos de Petroquímicos, y

III. El artículo 82, párrafo primero, señala que esta Comisión «expedirá disposiciones de aplicación general para la regulación de las actividades a que se refiere esta Ley, en el ámbito de su competencia, incluyendo los términos y condiciones a los que deberán sujetarse la prestación de los servicios; al igual que la determinación de las contraprestaciones, precios y tarifas aplicables, entre otros.»

Tercero. Que conforme al artículo 22, fracción II de la LORCME, los Órganos Reguladores Coordinados en Materia Energética tienen la atribución de expedir, a través de su Órgano de Gobierno, así como de supervisar y vigilar el cumplimiento de la regulación y de las disposiciones administrativas de carácter general o de carácter interno, aplicables a quienes realicen actividades reguladas en el ámbito de su competencia;

Cuarto. Que en términos del artículo 131 de la LH, compete a esta Comisión interpretar y aplicar para efectos administrativos dicha ley en el ámbito de sus atribuciones.

Quinto. Que los artículos 84, fracciones III y IV, de la LH y 22 y 52 del Reglamento, establece, entre otras obligaciones a cargo de los Permisionarios de las actividades reguladas por esta Comisión, entregar la cantidad y calidad de Hidrocarburos, Petrolíferos y Petroquímicos, así como cumplir con la cantidad, medición y calidad conforme se establezca en las disposiciones jurídicas aplicables.

Sexto. Que el artículo 84, fracción XV, párrafo primero de la LH, establece como obligación a cargo de los Permisionarios de las actividades reguladas por esta Comisión, cumplir con la regulación, lineamientos y disposiciones administrativas que la misma emita.

Séptimo. Que las disposiciones administrativas de carácter general materia de medición que se expiden mediante la presente Resolución tienen como objeto establecer la configuración de sistemas de medición utilizados para determinar las cantidades, ya sea volumen o masa, de petrolíferos y petroquímicos que se reciban, almacenen y se transfieran en las Terminales de Almacenamiento y Reparto (TAR), plantas de distribución, transporte por medio de ductos o estaciones de servicio, según corresponda, y de petróleo en cualquier otro sistema de almacenamiento en el país, y que son objeto de regulación de esta Comisión y con ello promover un desarrollo eficiente de los mercados y de la industria, proteger los intereses de los usuarios ypropiciar una adecuada cobertura nacional de tales servicios, de conformidad con el artículo 42 de la LORCME.

Octavo. Que en términos del artículo 69-H de la Ley Federal de Procedimiento Administrativo, antes de la emisión de los actos administrativos a que se refiere el artículo 4 de dicha Ley, se requerirá la presentación de una Manifestación de Impacto Regulatorio ante la Comisión Federal de Mejora Regulatoria (Cofemer).

Noveno. Que mediante el oficio COFEMER/15/3861, de fecha 29 de octubre de 2015, la Cofemer emitió dictamen final respecto del proyecto de las presentes disposiciones administrativas de carácter general de conformidad con el artículo 69-J de la Ley Federal de Procedimiento Administrativo.

Por lo anterior y con fundamento en los artículos 28, párrafo octavo de la Constitución Política de los Estados Unidos Mexicanos; 2, fracción III y 43 Ter de la Ley Orgánica de la Administración Pública Federal; 1, 2, fracción II, 3, 4, 5, 22, fracciones I, II, III, IV, IX, X, XXIV, XXVI, inciso a) y XXVII, 27, 41, fracción I y 42 de la Ley de los Órganos Reguladores Coordinados en Materia Energética; 1, 2, fracciones III, IV y V, 5, segundo párrafo, 48, fracción II, 81, fracciones I, incisos a) y b) y VI, 82, 84, fracciones II, III, IV, VI y XV, 95 y 131 de la Ley de Hidrocarburos; 2, 4 y 69-H de la Ley Federal de Procedimiento Administrativo; 1, 3, 5, fracciones I y II, 7, 20, 21, 22, 53, 68 y Transitorio Cuarto del Reglamento de las actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos, y 1, 2, 3, 6, fracción I, 10, 11, 13, 16, fracciones I y III, y 17, fracción I del Reglamento Interno de la Comisión Reguladora de Energía, esta Comisión Reguladora de Energía,

RESUELVE

Primero. Se expiden las disposiciones administrativas de carácter general en materia de medición aplicables a la actividad de almacenamiento de petróleo, petrolíferos y petroquímicos, conforme al Anexo Único de esta Resolución.

Segundo. Inscríbase la presente Resolución bajo el Núm. RES/811/2015 en el registro al que se refieren los artículos 22, fracción XXVI, inciso a) y 25, fracción X, de la Ley de los Órganos Reguladores Coordinados en Materia Energética y 59, fracción I, del Reglamento Interno de la Comisión Reguladora de Energía.

Tercero. Publíquese la presente Resolución en el Diario Oficial de la Federación.

Cuarto. Hágase del conocimiento que el presente acto administrativo sólo podrá impugnarse a través del juicio de amparo indirecto conforme a lo dispuesto por el artículo 27 de la Ley de los Órganos Reguladores Coordinados en Materia Energética, publicada en el Diario Oficial de la Federación el 11 de agosto de 2014, y que el expediente respectivo se encuentra y puede ser consultado en las oficinas de esta Comisión Reguladora de Energía, ubicadas en Avenida Horacio número 1750, Colonia Los Morales Polanco, Delegación Miguel Hidalgo, 11510, México, D.F.

Quinto. La presente Resolución entrará en vigor al día hábil siguiente de su publicación en el Diario Oficial de la Federación.

México, Distrito Federal, a 26 de noviembre de 2015.- El Presidente, Francisco J. Salazar Diez de Sollano.- Rúbrica.- Los Comisionados: Marcelino Madrigal Martínez, Cecilia Montserrat Ramiro Ximénez,

Noé Navarrete González, Jesús Serrano Landeros, Guillermo Zúñiga Martínez.- Rúbricas.

ANEXO ÚNICO DE LA RESOLUCIÓN Núm. RES/811/2015

CONSIDERANDO

Primero. Que con fecha 20 de diciembre de 2013, se publicó en el Diario Oficial de la Federación (DOF) el Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos en Materia de Energía (el Decreto de Reforma Energética), y con motivo de dicha expedición, el Congreso de la Unión expidió la Ley de Hidrocarburos (Ley) y la Ley de los Órganos Reguladores Coordinados en Materia Energética (LORCME), ambas publicadas el 11 de agosto de 2014 en el mismo medio de difusión oficial.

Segundo. Que con motivo de lo dispuesto en el Transitorio Cuarto de la Ley, el 31 de octubre de 2014 se publicó en el DOF el Reglamento de las Actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos (el Reglamento).

Tercero. Que conforme al artículo 22, fracción II, de la LORCME, los Órganos Reguladores Coordinados en Materia Energética, a través de su Órgano de Gobierno, tienen la atribución de expedir, supervisar y vigilar el cumplimiento de la regulación y de las disposiciones administrativas de carácter general o de carácter interno, aplicables a quienes realicen actividades reguladas en el ámbito de su competencia;

Cuarto. Que en términos del artículo 131 de la LH, compete a esta Comisión, interpretar y aplicar para efectos administrativos dicha ley en el ámbito de sus atribuciones.

Quinto. Que el artículo 84, fracciones III y IV de la LH, señalan, entre otras cosas, que los Permisionarios de las actividades reguladas por esta Comisión, entre ellas el almacenamiento, deberán, según corresponda, entregar la cantidad y calidad de Hidrocarburos, Petrolíferos y Petroquímicos, así como cumplir con la cantidad, medición y calidad conforme se establezca en las disposiciones jurídicas aplicables.

Sexto. Que el artículo 84, fracción XV, párrafo primero de la LH, establece como obligación de los Permisionarios de las actividades reguladas por esta Comisión, cumplir con la regulación, lineamientos y disposiciones administrativas que la misma emita.

Séptimo. Que las presentes Disposiciones Administrativas de Carácter General (DACG) tienen como objeto establecer la configuración de sistemas de medición utilizados para determinar las cantidades, ya sea volumen o masa, de petrolíferos y petroquímicos que se reciban, almacenen y se transfieran en las Terminales de Almacenamiento y Reparto (TAR), plantas de distribución, transporte por medio de ductos o estaciones de servicio, según corresponda, y de petróleo en cualquier otro sistema de almacenamiento en el país, que son objeto de regulación de esta Comisión, para promover el desarrollo eficiente de los mercados y de la industria, proteger los intereses de los usuarios y propiciar una adecuada cobertura nacional de tales servicios, de conformidad con el artículo 42 de la LORCME.

Por lo anterior y con fundamento en los artículos 28, párrafo octavo de la Constitución Política de los Estados Unidos Mexicanos; 2, fracción III y 43 Ter de la Ley Orgánica de la Administración Pública Federal; 1, 2, fracción II, 3, 4, 5, 22, fracciones I, II, III, IV, IX, X, XXIV, XXVI, inciso a) y XXVII, 27, 41, fracción I y 42 de la Ley de los Órganos Reguladores Coordinados en Materia Energética; 1, 2 fracciones III, IV y V, 5, segundo párrafo, 48, fracción II, 81, fracciones I, incisos a) y b) y VI, 82, 84, fracciones II, III, IV y VI y XV, 95 y 131 de la Ley de Hidrocarburos; 2, 4 y 69-H de la Ley Federal de Procedimiento Administrativo; 1, 3, 5, fracciones I y II, 7, 20, 21, 22, 53, 68 y Transitorio Cuarto del Reglamento de las Actividades a que se refiere el TítuloTercero de la Ley de Hidrocarburos, y 1, 2, 3, 6, fracción I, 10, 11, 13, 16, fracciones I y III y 17, fracción I del Reglamento Interno de la Comisión Reguladora de Energía, esta Comisión Reguladora de Energía expide las siguientes:

DISPOSICIONES ADMINISTRATIVAS DE CARÁCTER GENERAL EN MATERIA DE MEDICIÓN

APLICABLES A LA ACTIVIDAD DE ALMACENAMIENTO DE PETRÓLEO, PETROLÍFEROS Y

PETROQUÍMICOS

Contenido

APARTADO 1. DISPOSICIONES GENERALES

- Alcance, Objeto y Ámbito de aplicación

- Marco Jurídico aplicable

- Definiciones y Acrónimos

APARTADO 2. SISTEMA DE GESTIÓN DE MEDICIONES

Sección A. Obligaciones del Permisionario

- Obligaciones del Permisionario

- Requisitos generales sobre los sistemas de medición

- Implementación y operación del Sistema de Gestión de Mediciones.

- Evaluación del Sistema de Gestión de Mediciones

- Medición de nivel de líquido

- Determinación de interfaces aceite-agua

APARTADO 3. MEDICIÓN DE TEMPERATURA

- Generalidades

- Requisitos metrológicos para la medición dinámica de la temperatura

- Calibración y verificación de los equipos de medición de temperatura

- Aspectos relevantes para la asignación de temperatura

APARTADO 4. MEDICIONES DE DENSIDAD

- Generalidades

- Instrumentos de medición de densidad

APARTADO 5. MUESTREO

- Generalidades

APARTADO 6. TANQUES DE ALMACENAMIENTO

- Generalidades

APARTADO 7. SISTEMAS DE MEDICIÓN DE RECIBOS Y SALIDAS

- Generalidades

- Tipos de medidores

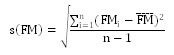

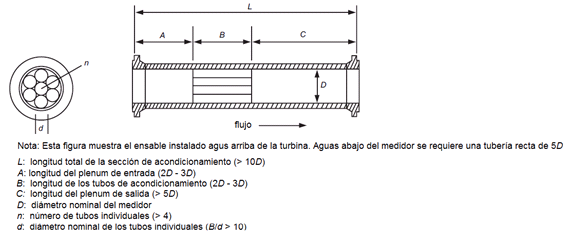

- Medidores tipo turbina

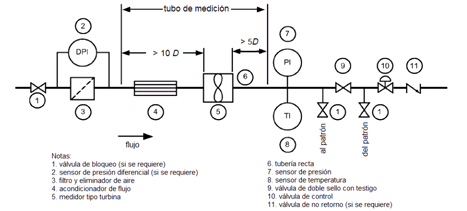

- Medidor Coriolis

- Medidores ultrasónicos

APARTADO 8. SISTEMAS DE REFERENCIA PARA CALIBRACIÓN Y VERIFICACIÓN

- General.

- Patrones de referencia tipo tubería (pipe prover o compact prover)

- Incertidumbre del medidor de referencia

- Medio de calibración del patrón

- Determinación del volumen base

- Frecuencia de calibración.

- Patrón de referencia volumétrico de cuello graduado

- Medidor de caudal de referencia (master meter)

APARTADO 9. OPERACIONES DE RECIBO Y ENVÍO DE PRODUCTOS

- Operaciones de recepción

- Operaciones de envío de producto

APARTADO 10. BALANCE DE OPERACIONES EN UN SISTEMA DE ALMACENAMIENTO

- Generalidades

- Estimación del balance

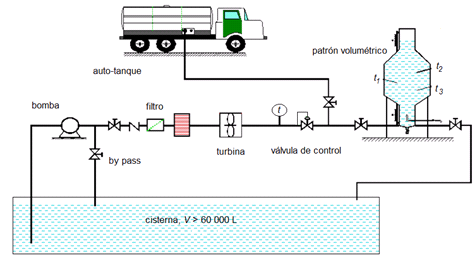

APARTADO 11. SISTEMAS DE CALIBRACIÓN DE AUTO-TANQUES

- Generalidades

- Sistema de calibración de auto-tanques

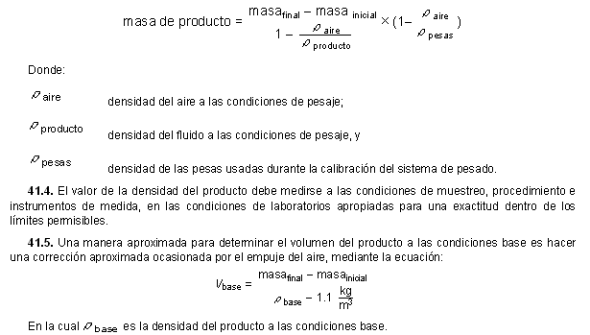

APARTADO 12. ENTREGA Y RECIBO DE PRODUCTO MEDIANTE PESADO

- Introducción

- Tipos de básculas

- Requisitos metrológicos de las básculas

- Operación de las básculas

- Cálculo del volumen a partir de la operación de pesado en aire

- Pesado de gas licuado de petróleo (GLP)

APARTADO 13. REFERENCIAS NORMATIVAS

ANEXO 1. CALIBRACIÓN DE LOS SISTEMAS DE MEDICIÓN PARA LÍQUIDOS EN UNA FASE

ANEXO 2. ESPECIFICACIONES METROLÓGICAS

ANEXO 3. PERIODOS MÁXIMOS PERMISIBLES PARA LA RE-CALIBRACIÓN DE PATRONES E

INSTRUMENTOS DE MEDIDA

ANEXO 4. PERIODOS MÁXIMOS PERMISIBLES PARA LA VERIFICACIÓN DE PATRONES E INSTRUMENTOS DE MEDIDA

Apartado 1. Disposiciones Generales

- Alcance, Objeto y Ámbito de aplicación

1.1. Estas Disposiciones Administrativas de Carácter General en Materia de Medición (DACG) son aplicables y tratan sobre la configuración de sistemas de medición utilizados para determinar las cantidades, ya sea volumen o masa, de petrolíferos y petroquímicos que se reciben, almacenan y se transfieren en las Terminales de Almacenamiento y Reparto (TAR), plantas de distribución, transporte por medio de ductos o estaciones de servicio, según corresponda, y de petróleo en cualquier otro sistema de almacenamiento en el país, objeto de la regulación de esta Comisión. En estas DACG, debe considerarse lo siguiente:

- La recepción de producto en una TAR podrá realizarse por cualquiera de los siguientes medios: a) por ducto, ya sea dedicado o poliducto, b) por barco, c) por auto-tanque o d) por carro-tanque.

- El almacenamiento de producto en una TAR podrá realizarse por cualquiera de los siguientes medios: a) tanques verticales, b) tanques horizontales, c) tanques esféricos.

III. La transferencia de productos desde una TAR podrá realizarse por cualquiera de los siguientes medios: a) por poliducto, b) por auto-tanque, c) por carro-tanque, d) por barco

- La recepción, almacenamiento y transferencia de petróleo podrá realizarse en cualquier otro sistema de almacenamiento al que haya sido otorgado el permiso correspondiente.

- El uso del término «medición fiscal» en este documento se refiere al servicio al que el sistema de medición está destinado y no a la calidad de las mediciones en sí.

- A lo largo de este documento, se hace referencia a normas internacionales ISO como extranjeras (API, AGA, entre otras) que reflejan la buena práctica de la industria en el tema.

1.2. Estas DACG tienen como objeto establecer criterios generales sobre el diseño, construcción, operación y mantenimiento de sistemas de medición y deben interpretarse como condiciones mínimas que deben cumplir dichos sistemas en los rubros citados, por lo tanto, no deben considerarse como limitativas.

1.3. Estas DACG deberán ser implementadas por los Permisionarios que hayan obtenido o soliciten un permiso de almacenamiento, distribución, transporte por medio de ductos o expendio al público de petróleo, petrolíferos y petroquímicos, según corresponda, emitido por la Comisión y requieran instalar un Sistema de medición, y de forma subsidiaria por terceras personas que a nombre de un Permisionario operen dichos sistemas para cuyo efecto suscribirán el o los acuerdos de voluntades respectivos que formarán parte de los permisos.

- Marco Jurídico aplicable

2.1. Las presentes DACG se supeditan a la Ley de Órganos Reguladores Coordinados en Materia Energética, la Ley, el Reglamento, la Ley Federal sobre Metrología y Normalización, las Normas Oficiales Mexicanas y demás legislación aplicable.

2.2. En lo no previsto por estas DACG o en caso de contradicción entre las DACG y el marco jurídico que se refiere el párrafo anterior, se estará a este último.

- Definiciones y Acrónimos

Para efectos de las presentes DACG aplica, salvo que se indique lo contrario, la adopción de las definiciones contenidas en:

- Ley de Hidrocarburos y en el Reglamento de las Actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos;

- Ley Federal sobre Metrología y Normalización y su Reglamento;

III. Norma mexicana NMX-Z-055-IMNC-2009 Vocabulario Internacional de Metrología â Conceptos fundamentales y generales, y términos asociados (VIM). Véase International Vocabulary of Basic and General Terms in Metrology, issued by and OIML.

Adicionalmente, aplican las definiciones a continuación, mismas que deberán entenderse en singular o plural según sea apropiado. En algunos casos se indica el término de uso preferente y un segundo como alternativa también usado en la industria.

3.1. Amplitud de medida o Rango: Diferencia entre los valores máximo y mínimo de un conjunto de resultados de medición (adoptada de NMX-Z-055).

3.2. Calibración: Operación que bajo condiciones especificadas establece, en una primera etapa, una

relación entre los valores y sus incertidumbres de medida asociadas obtenidas a partir de los patrones de medida, y las correspondientes indicaciones con sus incertidumbres asociadas y, en una segunda etapa, utiliza esta información para establecer una relación que permita obtener un resultado de medida a partir de una indicación.

El error en la indicación de un instrumento se determina como la diferencia entre la indicación del instrumento y la correspondiente de un patrón de medida, lo cual se lleva a cabo en la primera etapa de la calibración. Una vez conocido el error, en una segunda etapa este conocimiento se aplica para corregir las indicaciones del instrumento en las operaciones de medición.

Nota 1.- Una calibración puede expresarse mediante una declaración, una función de calibración, un diagrama de calibración, una curva de calibración o una tabla de calibración. En algunos casos, puede consistir en una corrección aditiva o multiplicativa de la indicación con su incertidumbre correspondiente.

Nota 2.- No debe confundirse la calibración con el ajuste de un sistema de medida, a menudo llamado incorrectamente «auto-calibración», ni con la verificación de la calibración (tomada de NMX-Z-055, 2.39).

3.3. Caudal: Cantidad de un líquido o un gas que fluye a través de una determinada sección por unidad de tiempo

Nota 1.- La cantidad de líquido o gas puede expresarse en términos de su masa o su volumen.

Nota 2.- El término flujo se utilizará para indicar la acción y efecto de fluir.

3.4. Certificado de cumplimiento: El documento emitido por una Empresa especializada en el que certifica el cumplimiento del Sistema de medición en las actividades de almacenamiento de petróleo, petrolíferos y petroquímicos en sus aspectos de diseño, construcción, operación y mantenimiento contra las presentes Disposiciones Administrativas de Carácter General.

3.5. Comisión: La Comisión Reguladora de Energía

3.6. Elemento primario: Dispositivo que genera señales para la determinación del caudal

Nota.- Las señales generadas pueden ser de cualquier naturaleza, como ejemplos: mecánica, eléctrica u óptica (tomada de ISO 4006, Measurement of fluid flow in closed conduits â Vocabulary and symbols).

3.7. Elemento sensor: Elemento de un instrumento o equipo de medida directamente afectado por la acción del fenómeno, cuerpo o sustancia portador de la magnitud a medir (tomada de NMX-Z-055, 3.8).

3.8. Empresa especializada: Proveedor de servicios de tercera parte e independiente del Permisionario, autorizado por la Comisión, con capacidad técnica para realizar la Evaluación de cumplimiento del Sistema de Gestión de Mediciones y del Sistema de medición con respecto de estas DACG.

3.9. Error de medida: Diferencia entre un valor medido de una magnitud y un valor de referencia

Nota 1.- El concepto de error de medida puede emplearse:

- Cuando exista un único valor de referencia, como en el caso de realizar una calibración mediante un patrón cuyo valor medido tenga una incertidumbre de medida despreciable, o cuando se toma un valor convencional, en cuyo caso el error es conocido.

- Cuando el mensurando se supone representado por un valor verdadero único o por un conjunto de valores verdaderos, de amplitud despreciable, en cuyo caso el error es desconocido.

Nota 2.- No debe confundirse el error de medida con un error en la producción o con un error humano (tomada de NMX-Z-055, 2.16).

3.10. Error sistemático de medida o Error sistemático: Componente del error de medida que, en mediciones repetidas, permanece constante o varía de manera predecible.

Nota 1.- El error sistemático y sus causas pueden ser conocidas o no. Para compensar un error sistemático conocido puede aplicarse una corrección.

Nota 2.- El sesgo de medida es el valor estimado del error sistemático (tomada de NMX-Z-055, 2.18).

3.11. Especificación metrológica: Requisito sobre el valor o los valores límite de una característica de un instrumento o un sistema de medida que puede influir en los resultados de medición.

Nota.- Ejemplos de especificaciones metrológicas son el error máximo permitido, la incertidumbre máxima permitida, la repetibilidad máxima permitida y el nivel mínimo de detección.

3.12. Estación de medición: Instalación que comprende todos los equipos incluyendo las tuberías de entrada y salida, las válvulas de aislamiento y las estructuras donde se encuentran los equipos, utilizada para mediciones de hidrocarburos en transferencia de custodia (tomada de EN 1776, Natural gas measuring

stations).

3.13. Evaluación de cumplimiento: La determinación del grado de cumplimiento del Sistema de Gestión de Mediciones y de los Sistemas de medición aplicables a las actividades de almacenamiento de petróleo, petrolíferos y petroquímicos en relación con las presentes Disposiciones Administrativas de Carácter General.

3.14. Factor de calibración o Factor K: Número que corresponde a la relación entre la cantidad de pulsos emitidos por un medidor de caudal y el volumen o la masa de fluido.

Nota 1.- Típicamente, es un valor que significa número de pulsos por unidad de volumen.

Nota 2.- Su valor es determinado por el fabricante, y debe ser confirmado mediante la calibración del medidor de caudal contra un patrón de referencia.

3.15. Incertidumbre de medida o Incertidumbre: Parámetro no negativo que caracteriza la dispersión de los valores atribuidos a un mensurando a partir de la información que se utiliza.

Nota.- El parámetro puede ser, por ejemplo, una desviación típica, en cuyo caso se denomina incertidumbre típica de medida (o un múltiplo de ella), o una semi-amplitud con una probabilidad de cobertura determinada (tomada de NMX-Z-055, 2.26).

3.16. Instrumento de medida: Dispositivo utilizado para realizar mediciones, solo o asociado a uno o varios dispositivos suplementarios (adoptada de NMX-Z-055, 3.1).

3.17. Mensurando: Magnitud que se desea medir (tomada de NMX-Z-055, 2.3).

3.18. Patrón de control: Patrón de medida dedicado exclusivamente a la verificación de las características metrológicas de otros patrones o instrumentos de medida, entre calibraciones sucesivas.

3.19. Patrón de medida o Patrón: Realización de la definición de una magnitud dada, con un valor determinado y una incertidumbre de medida asociada, tomada como referencia.

Nota 1.- La «realización de la definición de una magnitud dada» puede establecerse mediante un sistema de medida, una medida materializada o un material de referencia.

Nota 2.- Un patrón se utiliza frecuentemente como referencia para obtener valores medidos e incertidumbres de medida asociadas para otras magnitudes de la misma naturaleza, estableciendo así la trazabilidad metrológica mediante la calibración de otros patrones, instrumentos o sistemas de medida.

Nota 3.- La realización de una magnitud dada se efectúa mediante el diseño, construcción y puesta en operación de un artefacto, dispositivo o sistema que concreta la definición de una unidad de medida (tomada de NMX-Z-055, 5.1).

3.20. Patrón de referencia de caudal o Medidor maestro (Master meter): Medidor de caudal que ha sido calibrado y es usado subsecuentemente para calibrar otros medidores de caudal; este es un tipo de patrón que puede permanecer en las instalaciones y bajo la custodia de un Permisionario.

Nota.- Los patrones de referencia de caudal deben calibrarse por un tercero independiente del Permisionario y debe asegurarse que mantenga las condiciones de la calibración (tomada de NMX-Z-055, 5.6).

3.21. Patrón de referencia tipo tubería o Probador (Pipe prover, compact prover): Instrumento utilizado para calibrar medidores dinámicos de caudal que se basa en el desplazamiento de un cuerpo y el volumen conocido de líquido contenido en un tubo de sección circular constante.

Nota 1: Los patrones de referencia tipo tubería convencionales, conocidos como probadores bi-direccionales o unidireccionales, son usados en estaciones de medición de poliductos para calibrar los medidores de caudal de envío o recibo de productos.

Nota 2: Los patrones de referencia tipo tubería compactos, conocidos como probadores compactos (compact provers) pueden ser del tipo portátil o fijos, para calibrar medidores de caudal.

3.22. Permisionario: El titular de un permiso expedido por la Comisión.

3.23. Precisión de medida o Precisión: Proximidad entre las indicaciones o los valores medidos obtenidos en mediciones repetidas de un mismo objeto, o de objetos similares, bajo condiciones especificadas (tomada de NMX-Z-055, 2.15).

3.24. Repetibilidad de medida o Repetibilidad: Proximidad entre las indicaciones o los valores medidos obtenidos en mediciones repetidas de un mismo objeto, o de objetos similares, bajo condiciones que incluyen el mismo procedimiento de medida, los mismos operadores, el mismo sistema de medida, las mismas condiciones de operación y el mismo lugar, así como mediciones repetidas del mismo objeto o de un objeto similar en un periodo corto de tiempo.

Nota 1.- La repetibilidad puede cuantificarse mediante parámetros estadísticos de dispersión como la desviación típica.

Nota 2.- La repetibilidad es debida a efectos aleatorios en el sensor o transductor, las condiciones de medición y el entorno (tomada de NMX-Z-055, 2.20 y 2.21).

3.25. Resolución: Mínima variación de la magnitud medida que da lugar a una variación perceptible de la indicación correspondiente de un instrumento (tomada de NMX-Z-055, 4.14).

3.26. Sistema de medición: Conjunto de instrumentos de medida y dispositivos auxiliares, incluyendo los sistemas electrónicos para colectar y procesar la información, competencias del personal, materiales de consumo, procedimientos y otros documentos, para proporcionar valores medidos dentro de intervalos determinados de los mensurandos que se especifiquen.

Nota.- Los mensurandos concernientes a estas DAGC incluyen pero no están limitados a volumen, caudal volumétrico, caudal másico, masa, composición y poder calorífico (tomada de NMX-Z-055, 3.2).

3.27. Transferencia o Enajenación: Acción mediante la cual se traspasa un hidrocarburo, petrolífero o petroquímico, de un responsable de su custodia a otro.

3.28. Trazabilidad metrológica o Trazabilidad: Propiedad de una medición mediante la cual puede relacionarse con una referencia mediante una cadena ininterrumpida y documentada de calibraciones, cada una de las cuales contribuye a la incertidumbre de dicha medición (tomada de NMX-Z-055, 2.41).

3.29. Tren de medición: Conjunto de sistemas de medición para determinar el caudal a las condiciones base y que forma parte de una estación de medición.

Acrónimos

Para los efectos de las presentes DACG, se utilizarán los acrónimos siguientes:

API American Petroleum Institute

CIPM Comité Internacional de Pesas y Medidas

DACG Disposiciones Administrativas de Carácter General en Materia de Medición

DBC Dispositivo bajo calibración

DGN Dirección General de Normas

DOF Diario Oficial de la Federación

EMP Error Máximo Permisible

FCV Factor de corrección de volumen

GLP Gas Licuado de Petróleo

GUM Guide to Expression of Uncertainty in Measurements

ISO International Standardization Organization

JCGM Joint Committee for Guides in Metrology

LFMN Ley Federal sobre Metrología y Normalización

LFPA Ley Federal de Procedimiento Administrativo

LH Ley de Hidrocarburos

LORCME Ley de los Órganos Reguladores Coordinados en Materia Energética

MGC Mezcla de gases de calibración

MPMS Manual of Petroleum Measurement Standards

MR Material de referencia

MRA Arreglo de Reconocimiento Mutuo (Mutual Recognition Arrangement)

MRC Material de referencia certificado

NOM Norma Oficial Mexicana

OIML Organización Internacional de Metrología Legal

RLFMN Reglamento de la Ley Federal de Metrología y Normalización

SGM Sistema de Gestión de Mediciones

SI Sistema Internacional de Unidades

VIM Vocabulario Internacional de Metrología

TEP Termómetro electrónico portátil

TAT Termómetro automático en tanque

TAR Terminal de Almacenamiento y Reparto

UCL Unidad de Control Local

Apartado 2. Sistema de Gestión de Mediciones

Sección A. Obligaciones del Permisionario

- Obligaciones del Permisionario

4.1. Generalidades

- El Permisionario deberá cumplir con las Especificaciones metrológicas que se establecen en el Anexo 1 y a lo largo de este documento como criterios generales de índole metrológica sobre los resultados de los sistemas de medición.

- Dichas Especificaciones deben ser congruentes con las recomendaciones internacionales respectivas, prioritariamente con las emitidas por la Organización Internacional de Metrología Legal (OIML) y, en lo no previsto por éstas, con las emitidas por organismos internacionales y por asociaciones especializadas, en este orden de prioridad.

III. Con la finalidad de que los resultados de medición sean conformes con dichas especificaciones de manera sistemática, el Permisionario deberá implementar un Sistema de Gestión de Mediciones (SGM) y observar los requisitos generales sobre los sistemas de medición que utilice para los propósitos establecidos en el permiso correspondiente, así como las disposiciones para su implementación, operación y verificación de estas DAGC.

- Las condiciones base a las cuales se deben realizar las mediciones, así como los reportes presentados a la CRE sobre el SGM a que hace referencia estas DACG son T=293.15 K (20 °C) y P=101.325 kPa.

4.2. El Permisionario deberá implementar un SGM con el objetivo de que los resultados de medición sean conformes con las Especificaciones metrológicas. El modelo del SGM puede ser equivalente al contenido de la norma NMX-EC-17025 o NMX-CC-10012-IMNC-2004, o las que las sustituyan.

4.3. El SGM deberá contener la organización y administración del Sistema de medición en términos de su estructura, funciones, responsabilidades, competencias de cada uno de sus elementos y sus interrelaciones.

4.4. El incumplimiento a las obligaciones derivadas de las presentes DACG por parte de los Permisionarios y de los responsables de las actividades reguladas, serán sancionadas en los términos que establece la Ley de Hidrocarburos en su Título Cuarto, Capítulo I, artículo 86, fracción II, incisos a), c) y j).

4.5. El Permisionario debe elaborar los documentos que describan el SGM que incluyan el diseño, implementación, operación, desempeño y evaluación. Estos documentos deben contener:

- Un manual donde se describa la organización del SGM y las generalidades de su operación.

- Los procedimientos que detallen las actividades del SGM en relación a los sistemas de medición que incluyan:

- a)La selección, diseño, instalación, pruebas, manejo, operación, calibración y ajuste, vigilancia, mantenimiento correctivo, preventivo y predictivo, y actualización o sustitución de los sistemas de medición;

- b)La descripción, evaluación y actualización de las competencias del personal que opera los sistemas de medición;

- c)El registro de indicaciones de los sistemas de medición, el procesamiento de dicha información, la expresión de sus resultados, la estimación de las incertidumbres de medida, y

- d)Los mecanismos que validen y aseguren la confiabilidad de los resultados de medición de manera cotidiana y aquellos que demuestren la competencia técnica en materia de mediciones del Permisionario.

III. Los procedimientos que detallen las actividades del SGM en cuanto a su desempeño para la gestión, que incluyan:

- a)La elaboración, aprobación, modificación, cancelación y conservación de los documentos del

SGM;

- b)La generación, codificación, preservación de los registros del desempeño de los sistemas de medida y del SGM;

- c)La detección de desvíos del Sistemas de medición y del SGM, en su caso, de su comportamiento esperado, las acciones correctivas y preventivas consecuentes;

- d)Los procesos de Evaluación del cumplimiento, de auditorías internas y externas, así como el procesamiento de los resultados de las mediciones, y

- e)La revisión periódica, al menos anual, del SGM.

- Los registros producidos por el SGM que den evidencia de la realización de las actividades que el SGM establezca.

4.6. El Permisionario deberá llevar a cabo el análisis de los riesgos asociados al SGM, implementará el sistema de gestión de riesgos correspondiente y mantendrá un registro de ambos; asimismo, se reservarán los recursos necesarios para aplicarlos en caso necesario.

- Requisitos generales sobre los sistemas de medición

5.1. La selección, instalación, operación y mantenimiento de los sistemas de medición deben planificarse de acuerdo con la regulación y normas vigentes en la industria e incorporar los rubros siguientes:

- Poseer la capacidad adecuada para operar en los intervalos apropiados, así como cumplir con las Especificaciones metrológicas a que se hace referencia en el Anexo 1 y en diversos puntos de estas DACG, que incluyen la linealidad, repetibilidad e incertidumbres de medida requerida, así como la trazabilidad metrológica apropiada.

- Estar dotados de sistemas de comunicación inalámbricos cuando se demuestre, en su caso, que su funcionamiento es igual o superior a los sistemas de comunicación por cable, desde el punto de vista de su integridad física.

III. Estar instalados de acuerdo a las recomendaciones de la industria y de modo que sus componentes, incluyendo válvulas y accesorios, sean accesibles y aseguren las condiciones apropiadas y seguras para la operación, mantenimiento, inspección y calibración de los sistemas de medición. Lo anterior incluye el monitoreo de las condiciones ambientales como temperatura y humedad, así como el control de vibraciones, ruido acústico y electromagnético, en la medida de lo posible.

5.2. El Permisionario debe gestionar e implementar los programas de calibración y verificación periódicos que aseguren la trazabilidad de los resultados de medida en todas las estaciones de medición que incidan en el balance diario de operaciones de la TAR o de cualquier otro sistema de almacenamiento. El aseguramiento de la confiabilidad de los resultados del Sistema de medición debe planificarse de acuerdo con los requisitos de las regulaciones vigentes, con métodos validados y normas aplicables en sus versiones actualizadas.

5.3. La calibración de todos los patrones y los instrumentos de medida debe llevarse a cabo de manera sistemática y periódica, a fin de que sus resultados sean metrológicamente trazables a las referencias metrológicas según lo dispuesto en estas DACG y en la LFMN. El Permisionario debe elaborar un programa anual de calibraciones de sus patrones e instrumentos de medida.

5.4. Los patrones e instrumentos de medida deben ser calibrados antes de ser usados para los propósitos de estas DACG.

5.5. Las calibraciones de todos los patrones de referencia deben ser realizadas por laboratorios de calibración cuya competencia quede demostrada ya sea por una acreditación o por los mecanismos que la Comisión considere apropiados. En todo caso los laboratorios de calibración deberán ser aprobados por la Comisión.

5.6. El Permisionario puede establecer por su cuenta un laboratorio de calibración para calibrar algunos de sus instrumentos de medida, en cuyo caso deberá cumplir con la totalidad de los requisitos aplicables a los laboratorios de calibración y, en su caso, contar con la aprobación de la Comisión.

5.7. Durante las calibraciones realizadas, se debe observar lo siguiente:

- El laboratorio de calibración debe disponer de personal capacitado, así como de procedimientos en el que se describan las actividades, los equipos y materiales requeridos, y los criterios de aceptación para cada una de las etapas principales del proceso de calibración. Los patrones de medida que se usen deben ser propiedad del laboratorio de calibración y mantenerse bajo su completa responsabilidad.

- El responsable del SGM será quien interactúe con el laboratorio de calibración para darle acceso al equipo por calibrar y asegurar las condiciones en el sitio para realizar la calibración, incluyendo de manera enunciativa pero no limitativa, la disponibilidad de suministro de agua potable, energía eléctrica y un ambiente con condiciones controladas.

III. El responsable del SGM debe cerciorarse que el sistema es hermético, del funcionamiento adecuado de las partes móviles, eléctricas, electrónicas y software, la disponibilidad de bombas y demás aspectos que incidan en el proceso de calibración.

- El responsable del SGM debe asegurarse de mantener la estabilidad adecuada del caudal durante la calibración, en su caso.

- El Permisionario debe asegurar la disponibilidad en el sitio de las piezas de repuesto de uso frecuente como válvulas de repuesto de cuatro vías, válvulas tipo esfera, válvulas de control de flujo, sellos e interruptores para su reemplazo inmediato en caso de falla.

- El Permisionario es la autoridad responsable de los aspectos de seguridad durante los procesos de calibración.

VII. El laboratorio de calibración deberá entregar al responsable del SGM el reporte del resultado de la calibración en un plazo que no exceda de 5 días naturales, a fin de que los nuevos parámetros sean incorporados a los procesos de medición a la brevedad.

- Implementación y operación del Sistema de Gestión de Mediciones.

6.1. El Permisionario designará a la persona que será el responsable de la implementación y adecuada operación del Sistema de Gestión de Mediciones, así como al personal especializado que auxiliará en dichas tareas.

6.2. Sus responsabilidades incluirán, entre otras, las siguientes:

- Asegurar que las actividades del SGM se apeguen a los procedimientos correspondientes.

- Elaborar los reportes e información sobre el SGM requerida por la Comisión o por la Empresa especializada que los solicite como parte de una visita de verificación.

III. Conservar la documentación relativa al SGM para su consulta por la Comisión cuando ésta lo requiera o para consulta de otros Permisionarios, o usuarios del sistema de almacenamiento permisionado por un periodo mínimo de 10 años.

- Generar, organizar, implementar cambios, difundir, almacenar y dar trazabilidad a toda la información derivada de la operación del SGS.

6.3. El Permisionario atenderá y dará respuesta oportuna a los procesos de auditoría implementados por la Comisión u otras autoridades, en su caso.

6.4. El Permisionario deberá implementar un procedimiento para la atención inmediata de eventos o incidentes que afecten la operación normal del SGM y del Sistema de medición. Asimismo, el Permisionario deberá registrar las acciones preventivas y correctivas para solventar las causas que dieron origen al evento. Cuando el incidente ponga en riesgo la integridad de la transferencia de productos entre el Permisionario y los usuarios del sistema de almacenamiento, se deberá dar aviso a la Comisión en un término de 3 días a partir de ocurrido el incidente, así como de las medidas implementadas para que el Sistema de medición retorne a su operación normal.

6.5. El Permisionario debe registrar cualquier cambio efectuado a los elementos que forman parte de su Sistema de medición que tengan un impacto en el cumplimiento de las Especificaciones metrológicas de dicho sistema.

6.6. El Permisionario debe implementar las medidas retributivas para compensar el incumplimiento de las Especificaciones metrológicas de las mediciones a su cargo cuando los intereses de otros usuarios del sistema de almacenamiento hayan sido afectados.

6.7. El Permisionario debe entregar a la Comisión, durante los primeros dos meses de cada año calendario, un Certificado de cumplimiento del estado que guarda el SGM implementado por el Permisionario, así como del Sistema de medición, emitido por una Empresa especializada.

- Evaluación del Sistema de Gestión de Mediciones

7.1. La Comisión evaluará el cumplimiento del SGM y el Sistema de medición con respecto de estas

DACG mediante visitas de verificación u otras modalidades que la Comisión considere apropiadas.

7.2. Las actividades para la Evaluación del cumplimiento podrán ser realizadas por la propia Comisión o por las Empresas especializadas autorizadas.

7.3. El alcance de las evaluaciones, a juicio de la Comisión, podrá:

- Cubrir el SGM o solamente parte del mismo, y

- Referirse a todas las disposiciones aplicables o a una parte de las mismas.

7.4. En los procesos de Evaluación del cumplimiento, la Comisión observará los requisitos, elementos y formalidades previstas en el marco legal y normativo nacional, particularmente lo dispuesto en el Capítulo Único del Título Quinto de la LFMN, y supletoriamente por la Ley Federal de Procedimiento Administrativo y el Código Federal de Procedimientos Civiles.

7.5. Las evaluaciones al SGM podrán ser iniciales, periódicas o extraordinarias.

- La evaluación inicial será única, antes del arranque de operaciones por parte del Permisionario; debe tener un alcance que cubra todos los aspectos del SGM e incluir un análisis documental y una visita, sin que ello implique la exclusión de otras modalidades de evaluación.

- Las verificaciones periódicas se llevarán a cabo en los periodos que establezca la Comisión, en las modalidades y alcances que ésta determine y estarán a cargo de Empresas Especializadas.

III. Las verificaciones extraordinarias se llevarán a cabo por Empresas Especializadas cuando, a juicio de la Comisión, hayan ocurrido incidentes que pongan en riesgo la confianza en los resultados de medida. Como ejemplos, pueden citarse desperfectos o cambios implementados a los sistemas de medición o al SGM, accidentes ambientales, quejas recurrentes de los clientes del Permisionario o de otros usuarios del sistema de distribución y almacenamiento.

7.6. Cuando se requieran mediciones o pruebas de laboratorio durante un proceso de evaluación, éstas deben ser efectuadas por laboratorios de calibración acreditados y, en todo caso, aprobados por la Comisión.

7.7. Sin perjuicio de lo señalado en el numeral inmediato anterior y cuando no existan laboratorios acreditados, la Comisión podrá, conforme a lo establecido en el artículo 97, segundo párrafo del Reglamento de la LFMN, hacer uso de laboratorios que cuenten con la infraestructura necesaria para tales efectos. Dichos laboratorios deberán contar con la aprobación de la Comisión.

7.8. El Permisionario debe dar acceso al personal de la Comisión o al de la Empresa Especializada autorizada para realizar la evaluación del SGM y proporcionar la información requerida de acuerdo a estas DACG, así como cumplir con las obligaciones que derivan de la LFMN, LFPA y demás disposiciones jurídicas aplicables.

APARTADO 3. SISTEMAS DE MEDICIÓN EN TANQUES DE ALMACENAMIENTO

- Medición de nivel de líquido

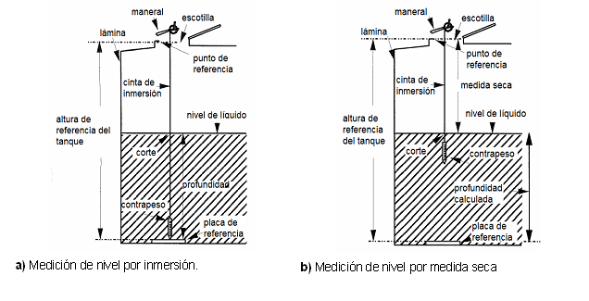

8.1. Existen dos métodos para determinar el nivel de líquido dentro del tanque:

- Inmersión (dipping): consiste en medir la altura del líquido contenido en el tanque a partir de la placa de referencia instalada en el fondo del tanque. A este método se le conoce también como medida húmeda.

- Medida seca (ullaging): consiste en medir la distancia desde la superficie del líquido hasta el punto de referencia localizado en la parte superior del tanque; se le conoce también como medida seca.

8.2. Existen dos métodos generales para la medición de nivel: a) método manual y b) método automático. En las mediciones manuales puede usarse la técnica de inmersión o de la medida seca, mientras que en el método automático normalmente se determina la medida húmeda. Cabe mencionar que los sistemas automáticos de medición de nivel se calibran por comparación contra cintas de referencia por la técnica de inmersión o de medida húmeda, y que las tablas de calibración se generan para este tipo de medida.

8.3. La determinación del volumen que contiene un tanque requiere de disponer de la tabla de calibración que relacione el nivel del líquido con el volumen contenido. Una buena medición de volumen lo es tanto como lo sean las tablas de calibración.

8.4. Los tanques de almacenamiento (verticales, horizontales o esféricos) deben ser calibrados por un Laboratorio de calibración que haya obtenido la acreditación para este servicio de calibración y que haya sido

aprobado por la Comisión; o bien por aquel laboratorio que la Comisión considere adecuado para el propósito.

8.5. De acuerdo con los requisitos metrológicos establecidos en la OIML R71, la incertidumbre de calibración del tanque deber ser menor o igual que 0.2 %.

8.6. Mediciones manuales de nivel. El método manual, a través del uso de cintas metálicas, es el apropiado para la instalación inicial y verificación de funcionamiento de los sistemas automáticos. Es también adecuado usarlo en caso de que el sistema automático de medición de nivel exhiba alguna falla de funcionamiento.

8.7. El método manual es suficientemente preciso cuando se ejecuta en completo apego a las recomendaciones (por ejemplo las contenidas en el Capítulo 3.1A del API MPMS). La medición por inmersión es la más empleada, sobre todo para fluidos transparentes. El uso de pastas sensibles a hidrocarburos ligeros es recomendable para tener lecturas con mejor visibilidad.

8.8. Es necesario que una cinta de medición de nivel se use siempre en combinación con el mismo contrapeso y que ambos elementos tengan una identificación común que facilite su acoplamiento. El contrapeso debe diseñarse para mantener la cinta siempre en estado de tensión cuando ésta es suspendida verticalmente.

8.9. Las cintas de medición deben cumplir con una especificación de error máximo permisible (EMP) de ± 1.5 mm cuando son nuevas; mientras que una vez que son puestas en servicio, el error máximo permisible es ± 2.0 mm.

8.10. Mediciones automáticas de nivel. Los sistemas automáticos de medición de nivel son usados para monitorear de forma continua el nivel en los tanques de almacenamiento. Su calibración y verificación debe realizarse usando cintas de medición manual, cuando éstas hayan sido calibradas, y que sus resultados de medición sean trazables a los patrones nacionales de longitud.

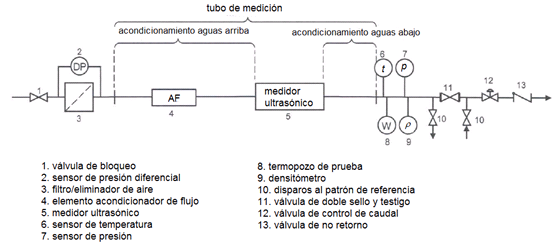

Fig. 1 Diagramas esquemáticos de los modos de medición de nivel en tanques

8.11. Exactitud de los sistemas de medición de nivel automáticos. Los sistemas de medición de nivel de última tecnología instalados correctamente sobre la placa de referencia pueden medir con errores iguales o menores que ± 3 mm; sin embargo, para aplicaciones fiscales o de transferencia de custodia, los equipos deben cumplir con un EMP de ± 4 mm, en todo el intervalo de medición.

- En las operaciones para verificar la altura de referencia del tanque, éste debe mantener un nivel de al menos 1 m para evitar errores debido al movimiento del fondo del tanque.

- La calibración del sistema de medición automático debe ser realizado por un Laboratorio de calibración, acreditado y aprobado por la Comisión, en los términos de la LFMN y su Reglamento.

8.12. Verificación de los sistemas de medición de nivel automáticos. Los sistemas automáticos de medición de nivel deben verificarse usando como referencia una cinta de medición manual que haya sido calibrada, y cuyos resultados sean trazables a los patrones nacionales de longitud, al menos 1 vez cada tres

meses; esta periodicidad puede modificarse hasta un periodo máximo de 1 año si se demuestra que el sistema de medición mantiene un comportamiento estable. La Comisión deberá otorgar, en su caso, la autorización para ampliar el periodo de verificación.

- La verificación del sistema de medición de nivel automático podrá ser realizada por el Permisionario, cuando demuestre que cuenta con los recursos técnicos apropiados para el propósito (instalaciones, equipo y personal).

- Durante los trabajos de verificación, la superficie de líquido debe permanecer sin movimiento; debe asegurarse también que en el caso de techos flotantes, los resultados no pierdan su validez por la presencia de corrientes de aire. Las verificaciones deben realizarse al menos en dos niveles de interés: en el cuarto superior del tanque (entre el 75 % y el 100 % de la capacidad del tanque) y en el cuarto inferior.

III. Si durante la verificación del Sistema de medición mediante nivel automático se confirma la presencia de diferencias de medición mayores que 3 mm, entonces deben considerarse las tareas de mantenimiento y ajuste correspondientes. Cuando las diferencias sean mayores que 4 mm, entonces las tareas de mantenimiento y ajuste deben ser inmediatas.

8.13. Altura de referencia del tanque. Debido a que la altura de referencia del tanque puede variar por diversas causas, debe ser verificada de forma rutinaria para asegurar que este valor permanece invariante. De hecho, es una buena práctica que cada vez que se realiza una medición de nivel por inmersión se verifique la altura de referencia del tanque. Si se confirman diferencias mayores a 5 mm en la altura de referencia del tanque, respecto de los datos de construcción del mismo, entonces es indispensable iniciar un proceso de investigación para confirmar las causas y, en todo caso, proceder a la re-calibración del mismo.

8.14. Medición de agua libre (agua separada). Las mediciones de contenido de agua en tanques de almacenamiento son importantes porque son necesarias para calcular el contenido neto del hidrocarburo líquido. El volumen de agua se resta al volumen bruto del hidrocarburo para determinar el volumen neto del mismo.

- Las mediciones de agua deben realizarse antes y después de una recepción de fluido, y también al final de cada periodo contable (por ejemplo al final de cada semana o al final de cada mes).

- Aunque el fondo de algunos tanques son diseñados para ser planos, muchas veces el fondo es disparejo; por tanto, debe tenerse cuidado para determinar el volumen de agua cuando el nivel es bajo. En ocasiones, el contrapeso puede ubicarse en la región donde se acumula el agua y el contenido total de la misma puede sobre-estimarse.

III. Es importante conocer el diseño de la base del tanque, los hay de fondo plano, con cono descendente y con cono ascendente. Si el nivel de agua se encuentra en la región cónica, entonces el volumen total de agua puede ser sub-estimado o sobre-estimado. La tabla de calibración del tanque debe incluir la información suficiente para la determinación del volumen.

- Las mediciones de nivel de agua deben realizarse bajo condiciones estacionarias, es decir, que el tanque no se encuentre recibiendo o entregando fluido. El movimiento hacia el tanque o desde el tanque, puede ocasionar vórtices que producirían mediciones incorrectas del volumen de agua.

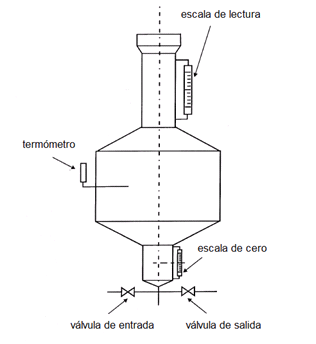

8.15. Calibración de tanques horizontales subterráneos o superficiales. El proceso de calibración de este tipo de tanques, con dimensiones hasta de 4 m de diámetro y 30 m de longitud, utilizados principalmente en estaciones de servicio de gasolina y diésel, así como en estaciones de GLP, deben apegarse a la práctica internacional, por ejemplo, API MPMS Chapter 2.2E Petroleum and Liquid Petroleum Products â Calibration of Horizontal Cylindrical Tanks, Part 1: Manual Methods, First Edition, 2004, o ISO 12917-1:2002, Petroleum and Liquid Petroleum Products â Calibration of Horizontal Cylindrical Tanks, Part 1: Manual Methods.

8.16. Los estándares API MPMS Chapter 2.2E e ISO 12917-1 son aplicables a tanques con o sin aislamiento, presurizados o atmosféricos, cilíndricos de cualquier tipo, elípticos y esféricos, ya sea subterráneos o superficiales. El proceso de calibración permite determinar el volumen de los tanques con la precisión requerida para implementar los controles volumétricos previstos en el Código Fiscal de la Federación (CFF), en la Miscelánea Fiscal, así como en las DACG que establecen el procedimiento para elregistro estadístico de las transacciones comerciales de petrolíferos, que expida la Comisión.

8.17. El Permisionario deberá implementar un SGM congruente con el Sistema de medición instalado y apegarse a los incisos 5.1 a 5.5 de estas DACG en lo conducente. La medición de volumen en los tanques de

gasolinas y diésel en estaciones de servicio deberá contar con los equipos de telemedición adecuados para efectos del control volumétrico referido en el numeral 8.16 de estas DACG. El Permisionario deberá garantizar que el programa informático implementado para realizar el control volumétrico posee los controles de acceso a personas no autorizadas para impedir su alteración.

8.18. Las estaciones de servicio podrán instalar un sistema de medición en el punto de recepción de producto de los tanques de almacenamiento con objeto de comprobar la cantidad entregada por el distribuidor. El sistema de medición instalado, en su caso, deberá cumplir con las normas técnicas aplicables.

8.19. La Comisión podrá requerir al Permisionario los documentos que acrediten la certificación de la calibración del tanque para los sistemas nuevos o para aquellos que ya se encuentren operando, así como una recalibración de los tanques para verificar que no contienen sedimentos, agua u otros contaminantes que pudieran alterar su capacidad de almacenamiento.

- Determinación de interfaces aceite-agua

9.1. Mediciones manuales con cinta y pasta. Las mediciones de nivel manuales con cinta y pasta son confiables para determinar el contenido de agua en el tanque. La pasta debe adherirse al contrapeso de punta cónica hasta el nivel esperado; si el nivel de agua es mayor, entonces el contrapeso debe retirarse para limpiar la pasta y colocar nueva pasta en la región ahora esperada y repetir la medición. La pasta debe seleccionarse de acuerdo con el tipo de hidrocarburo almacenado.

9.2. Sistemas electrónicos portátiles de medición de nivel. Algunos tipos de sistemas electrónicos portátiles de medición de nivel no son adecuados para medir alturas menores que 6 mm porque poseen una cubierta protectora en la punta para evitar daños. El descenso del sensor debe realizarse con sumo cuidado para evitar daños en el mismo.

9.3. Efectos del diseño y condición del tanque en la exactitud de las mediciones. El estado estructural y físico del tanque puede afectar la exactitud de las mediciones de volumen. Los tanques deben diseñarse y fabricarse para incluir los niveles de referencia horizontales.

9.4. Los tanques deben calibrarse para considerar el almacenamiento de un solo tipo de producto, de tal forma que las tablas de calibración del tanque sean calculadas a partir de las características geométricas del tanque y de la densidad del producto. Si el tanque es usado para almacenar un fluido con densidad diferente, entonces las tablas de calibración deben re-calcularse.

9.5. El volumen de los tanques de almacenamiento se determina a una temperatura de referencia (T= 293.15 K 20 °C en México), de tal forma que cuando el tanque se usa a una temperatura diferente entonces es necesario incorporar un factor de corrección por expansión térmica del tanque. El capítulo 3 del API-MPMS ofrece amplia información sobre los modelos matemáticos para realizar dicha corrección.

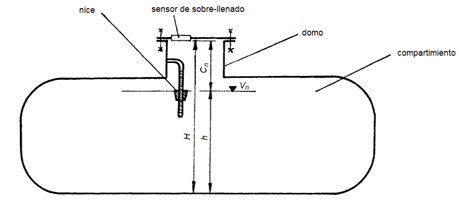

9.6. El nivel mínimo al cual se recomienda operar un tanque de almacenamiento es 1 m. Si el tanque se opera debajo de este nivel por largo tiempo, es posible la ocurrencia de flexiones en el fondo del tanque.

9.7. El tanque debe ser operado de tal forma que se evite que el techo flotante o la membrana interna flotante se sitúe en la zona crítica debido a que la flotación puede ser sólo parcial, induciendo a errores en la medición.

Apartado 3. Medición de Temperatura

- Generalidades

10.1. Las mediciones de temperatura son cruciales en la determinación de las cantidades de hidrocarburos a las condiciones base (tb = 293.15 K; 20 °C y pb = 101 325 Pa); para valorar la importancia que tiene la temperatura en las mediciones de volumen se presenta la tabla 1.

Tabla 1. Efecto del cambio de temperatura en el volumen de diferentes productos.

|

Fluido

|

r/(kg/m3)

|

(DV/Dt)/(%/ °C)

|

|

GLP

|

500

|

0.30

|

|

gasolinas

|

750

|

0.12

|

|

keroseno

|

800

|

0.10

|

|

lubricantes

|

850

|

0.08

|

|

combustóleo

|

950

|

0.07

|

10.2. La temperatura puede medirse bajo condiciones estáticas (por ejemplo en el interior de un tanque

vertical) o bien bajo condiciones dinámicas (por ejemplo para medir la temperatura dentro de un medidor de caudal). Las referencias normativas para la medición de temperatura corresponden al capítulo 7 del API-MPMS.

10.3. Factores que afectan la medición de temperatura. Los gradientes de temperatura usualmente existen tanto dentro de un tanque de almacenamiento como dentro de un poliducto, y su presencia puede condicionar el procedimiento y el tipo de instrumentación para obtener un valor representativo de la cantidad de producto almacenada o transferida.

- Los gradientes térmicos en los tanques pueden existir en los planos verticales o horizontales (axiales o radiales); por tanto, las temperaturas no deben medirse a distancias menores que 500 mm de la pared del tanque ni a distancias menores que 300 mm de resistencias de calentamiento; tampoco debe medirse la temperatura a distancias menores que 1.0 m del fondo del tanque. Estos requerimientos tienen por objeto evitar la influencia de la radiación solar y de las corrientes de aire externas en la temperatura del producto.

- En sistemas de medición de tipo dinámico la temperatura debe medirse usando sensores de alta precisión (por ejemplo resistencias de platino o termistores) que se instalen en zonas próximas al medidor de caudal, en una posición tal que su presencia no afecte el desempeño del medidor de caudal (normalmente a una distancia entre 5 y 10 veces el diámetro del medidor de caudal, aguas abajo de este).

10.4. Exactitud de las mediciones de temperatura. Los instrumentos para medir la temperatura del producto deben cumplir con el requisito de resolución mínima de 0.1 °C; cabe destacar, que la resolución del instrumento no determina completamente calidad de las mediciones de temperatura (interprétese como la incertidumbre de medición).

10.5. Instrumentos para la medición de temperatura. Los equipos de medición y registro de temperatura electrónicos son el tipo de instrumentos recomendados para la medición en las TAR. Los termómetros manuales, por ejemplo, del tipo de líquido en vidrio no son recomendables por razones de exactitud, seguridad y salud en el trabajo. En la norma ISO 4266-4 podrá encontrarse amplia información en relación a la selección, exactitud, instalación, calibración y verificación de los termómetros digitales para tanques de almacenamiento.

10.6. Termómetros electrónicos. Existen diversos tipos de termómetros electrónicos que pueden usarse. En general, pueden dividirse en dos categorías: a) fijos y b) portátiles.

- Los de tipo fijo normalmente son suministrados en conjunto con el sistema de medición de nivel automático.

- Los sistemas portátiles son útiles para realizar la verificación de la exactitud de los sistemas fijos.

10.7. Los termómetros fijos en tanques de almacenamiento pueden ser de dos tipos:

- Aquellos que poseen una serie de sensores de temperatura individuales instalados a intervalos equidistantes a lo alto del tanque, con la finalidad de que la medición de todos los sensores que se encuentren sumergidos en el producto puedan ser considerados para obtener un valor promedio. Estos sistemas también pueden desplegar los valores individuales de temperatura para conocer los gradientes dentro del tanque.

- Los sistemas de tipo modular que incluyen resistencias detectoras de temperatura de diferente longitud, ligado al sistema de medición automático de nivel, de tal forma que la resistencia más larga que se encuentre totalmente sumergida sea la que se considere para obtener el valor de temperatura del producto.

III. Alternativamente, existen sistemas en los cuales las resistencias detectoras de temperatura pueden desplazarse a lo alto del tanque con la finalidad de ubicarse en las partes baja, media y superior del producto. El mecanismo empleado para permitir el movimiento de las resistencias puede anclarse al techo flotante del tanque.

10.8. La medición de temperatura en un solo punto no debe emplearse para asignar la temperatura del producto contenido dentro del tanque, ni para propósitos de transferencia de custodia, fiscales o de control de inventarios.

10.9. Equipos convencionales (no electrónicos). Por razones de exactitud en las mediciones, seguridad y salud en el trabajo, los termómetros de líquido en vidrio están decayendo en su uso en la industria del petróleo. En todo caso, y sólo para atender casos de emergencia (por causas de falla) podría permitirse el uso de este tipo de instrumentos de medición.

10.10. Los termómetros de tipo bi-metálico con indicador analógico pueden todavía permanecer en uso en

algunas instalaciones pequeñas. La temperatura indicada por estos instrumentos es puntual y no puede considerarse como representativa del contenido del tanque. La incertidumbre que puede lograrse con este tipo de instrumentos es del orden de 2 °C, la cual es considerablemente inferior a la incertidumbre que puede lograrse mediante el uso de resistencias detectoras de temperatura, con las cuales puede lograrse una incertidumbre de medición igual o menor que 0.25 °C.

10.11. Termómetros electrónicos portátiles (TEP). La resolución mínima que debe poseer un termómetro electrónico portátil es 0.1 °C, de tal manera que cuando sea calibrado con algún patrón de referencia apropiado su incertidumbre de medición sea menor o igual que 0.2 °C para el intervalo de medición (25, 35] °C, y de 0.3 °C para el intervalo (35, 100) °C.

- Antes de que un TEP sea usado, debe ser calibrado por un Laboratorio de calibración acreditado en los términos de la LFMN y su Reglamento, y detallar en el certificado de calibración los datos de identificación de patrones e instrumentos bajo calibración, los resultados, la incertidumbre, la declaración de trazabilidad correspondiente, el método de calibración empleado, entre otra información.

- La exactitud de las mediciones de los TEP en el día a día depende en gran medida de la estabilidad del sensor, de la frecuencia y tipo de uso, incluso del nivel de batería; por tanto, es una buena práctica que antes de usar el instrumento se tomen las medidas necesarias para garantizar sus resultados (por ejemplo, realizar verificaciones regulares contra algún termómetro de referencia).

III. El patrón de referencia que se use para calibrar los TEP debe medir temperatura con una incertidumbre menor o igual que 0.05 °C, y resolución menor o igual que 0.02 °C y la trazabilidad de sus resultados de medición debe orientarse al patrón nacional de temperatura.

10.12. Termómetros automáticos instalados en tanques (TAT). Sin importar si los tanques de almacenamiento tienen funciones de transferencia de custodia, fiscales o de control de inventarios, los termómetros automáticos instalados en el tanque deben ser verificados regularmente, usando para este propósito un TEP, que a su vez haya sido calibrado o verificado antes de usarlo para calibrar los TAT.

10.13. En la verificación del sistema de medición de temperatura debe tomarse en cuenta el «lazo completo de medición», es decir, desde la ubicación de los TAT en el interior del tanque hasta el sitio informático donde se despliega el valor de temperatura.

10.14. Al verificar un TAT, el TEP de referencia debe introducirse a 5 niveles diferentes (equidistantes entre sí) para obtener un promedio y compararlo con el valor desplegado de temperatura del tanque; durante los ejercicios de verificación, las diferencias entre el TEP y el TAT deben ser iguales o menores que 0.5 °C.

- Requisitos metrológicos para la medición dinámica de la temperatura

11.1. Como se estableció en la parte introductoria de esta sección, la medición de temperatura es de vital importancia en la correcta operación de un sistema de almacenamiento. La temperatura debe medirse en diversos puntos a lo largo del recorrido del fluido en su paso a través de una TAR o del sistema de almacenamiento de que se trate: a) en la zona de recibo por poliducto, b) en la zona de envío por poliducto, c) en los tanques de almacenamiento, d) en las estaciones de medición de llenado de auto-tanques o carro-tanques, e) en las estaciones de medición de recibo por auto-tanques o carro-tanques o f) en las zonas decalibración dentro de la TAR (calibración de los medidores instalados en el poliducto usando un patrón de referencia tipo tubería -pipe prover o compact prover-, o en la instalación de calibración de auto-tanques).

La tabla 2 muestra los valores de las diferencias máximas permisibles durante la verificación de los termómetros para diferentes aplicaciones.

Tabla 2. Diferencias máximas permisibles durante la verificación de termómetros

|

Aplicación

|

Dtmax/ °C

|

|

Calibración de patrones

|

0.05

|

|

Calibración de medidores en línea

|

0.10

|

|

Medición para ventas

|

0.25

|

11.2. Los termómetros instalados en los sistemas de medición de volumen de los petrolíferos deben ser verificados con un termómetro de referencia una vez cada tres meses. Los termómetros de referencia deben ser calibrados por un Laboratorio de calibración, en los términos de la LFMN y su reglamento.

11.3. La verificación de los termómetros podrá ser realizada por el Permisionario, si para ello dispone de las instalaciones, equipos y personal apropiados para la actividad.

11.4. Los termómetros nuevos deben calibrarse antes de su puesta en operación, mientras que los termómetros instalados deben recalibrarse según las especificaciones establecidas en el Anexo II de estas DACG.

- Calibración y verificación de los equipos de medición de temperatura

12.1. Los equipos de medición de temperatura utilizados en los procesos de transferencia de custodia o de tipo fiscal deben ser calibrados y verificados regularmente. Los Anexos II y III de estas DACG contienen los requisitos de calibración y verificación de estos equipos.

12.2. Los patrones de referencia que se usen para calibrar o verificar los sistemas de medición de temperatura deben ser calibrados en forma tal que sus resultados de medición sean trazables al Patrón Nacional de Temperatura.

12.3. Todas las actividades de calibración y/o de verificación deben dar lugar a registros con la finalidad de servir de prueba respecto de la trazabilidad de los resultados. Dichos registros deben incluir, al menos, la información siguiente:

- Datos completos de identificación del dispositivo bajo calibración (DBC).

- Datos completos de identificación del patrón de referencia.

III. Declaración de trazabilidad de los resultados de calibración.

- Declaración de la incertidumbre de los resultados de calibración.

- Declaración de los valores de temperatura a los cuales se realizó la calibración y/o verificación.

- El medio y método de comparación.

VII. Detalles de identificación del lugar o sistema donde los sensores de temperatura se encuentran instalados.

12.4. Los sistemas de medición de temperatura deben ser calibrados por un Laboratorio de calibración, en los términos de la LFMN y su reglamento o bien por otro laboratorio que cuente con la aprobación de la Comisión para la ejecución de estas actividades.

- Aspectos relevantes para la asignación de temperatura

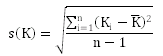

13.1. Temperatura promedio de la transacción. En caso de los sistemas de medición dinámicos (para recepción, envío o ventas), el volumen a condiciones base (tb = 293.15 K; 20 °C y pb = 101 325 Pa) puede ser calculado considerando la temperatura promedio de carga, la cual puede ser estimada cuando se usa un computador de flujo o una Unidad de Control Local (UCL) que considere las mediciones de temperatura realizadas a intervalos pequeños de volumen (por ejemplo 10 o 100 L), de acuerdo con el siguiente modelo:

![]()

Donde:

n es el número de intervalos regulares ocurridos durante la transacción.

13.2. Alternativamente, la temperatura pesada promedio también puede emplearse para calcular el volumen a condiciones base. Según el API MPMS 12.2, el modelo matemático por aplicar es el siguiente:

![]()

Donde:

ti representa la temperatura correspondiente al lote i,

Vi es el volumen del lote i,

Vt es el volumen total que fue medido por el medidor de caudal.

13.3.Procedimiento para la medición manual de temperatura en los tanques. Los puntos siguientes deben observarse para realizar mediciones de temperatura por medio de los TEP:

- El TEP debe estar en un estado de funcionamiento óptimo; se recomienda realizar una verificación

puntual del termómetro antes de utilizarlo.

- Verificar el nivel de reserva de la batería del TEP.

III. No colocar el sensor de temperatura a distancias menores que 500 mm de la pared del tanque, ni a menos de 1 m del fondo del tanque.

- Por seguridad, realizar las conexiones eléctricas apropiadas para «aterrizar» el TEP.

- Realizar un número mínimo de mediciones según el contenido de la tabla 4.

Tabla 4. Profundidades de inmersión del TEP para la medición en tanques verticales.

|

Profundidad

|

Número de mediciones

|

Lugar de medición

|

|

h > 4.5 m

|

3

|

alto, medio y bajo

|

|

3.0 < h < 4.5

|

2

|

alto y bajo

|

|

h < 3.0

|

1

|

medio

|

En la tabla 4, los niveles alto, medio y bajo deben interpretarse como cinco sextos (5/6), un medio (1/2) y un sexto (1/6) de la profundidad del líquido, respectivamente.

Cuando el nivel del líquido sea considerablemente superior a 4.5 m (por ejemplo 8 m) entonces puede considerarse adecuado realizar mediciones adicionales en posiciones regulares y equidistantes: 1/10, 3/10, 5/10, 7/10 y 9/10 del nivel del líquido.

Cuando el sensor TEP haya sido ubicado a la altura correcta, el metrólogo debe esperar hasta lograr un estado de casi-equilibrio térmico; si en 30 segundos la temperatura no cambia en más de 0.1 °C, entonces el metrólogo deberá registrar la temperatura y el nivel correspondiente.

Apartado 4. Mediciones de Densidad

- Generalidades

14.1. La densidad es un parámetro relevante en la medición de la cantidad y la calidad del producto. Los principales propósitos para conocer la densidad incluyen:

- Calcular el Factor de Corrección de Volumen (FCV), según las recomendaciones del Capítulo 11 del API-MPMS, para determinar el volumen a la condición base de 293.15 K, a partir de las mediciones de volumen y temperatura en el sistema de medición. La densidad del producto puede ser determinada con incertidumbres del orden de 0.5 kg/m3, ya que su contribución a la incertidumbre del (FCV) es menor.

- Determinar la densidad del producto con incertidumbre igual o menor que 0.1 kg/m3 si las operaciones del control de inventarios se realizan en modo de masa.

III. Determinar las propiedades termodinámicas del producto como parte del control de calidad.

14.2. Las mediciones de densidad son buenas en la medida en la que los procedimientos de obtención y manejo de la muestra lo son; por tanto, para asegurar una buena exactitud en la determinación de la densidad que se atribuirá al lote de producto, es indispensable obtener una muestra representativa y manejarla con propiedad.

- Instrumentos de medición de densidad

15.1. Densímetros digitales. Los densímetros de laboratorio pueden producir valores de densidad con incertidumbres de 0.1 kg/m3 cuando son calibrados. Son tres los tipos de densímetros digitales disponibles: a) de laboratorio, b) medidores de línea y c) equipos portátiles.

- Los equipos de laboratorio son los que mejores cualidades metrológicas poseen y con ellos pueden lograrse incertidumbres del orden de 0.05 kg/m3; las muestras del fluido tienen que ser enviadas al laboratorio para realizar las mediciones.

- Los medidores en línea son dispositivos que se instalan de forma permanente en la tubería, miden la densidad de manera continua y envían la información al computador de flujo o a la UCL; estos equipos permiten realizar la identificación de las fases y realizar los cortes correspondientes durante las operaciones de recepción de producto en los poliductos.

III. Los equipos portátiles, del tipo tubo U oscilante, son equipos que pueden ser transportados en mano para realizar mediciones en campo; normalmente, estos equipos pueden lograr incertidumbres de medición entre (0.5 1.0) kg/m3.

15.2. Hidrómetros de vidrio. Los hidrómetros de vástago largo son usados para medir la densidad en las TAR; si son usados con propiedad estos instrumentos pueden lograr los mismos niveles de incertidumbre que los densímetros digitales.

15.3. Los hidrómetros deben ser calibrados para lograr incertidumbres de medición del orden de 0.1 kg/m3; la calibración debe ser realizada por una Laboratorio de calibración, en los términos de la LFMN y su reglamento. Cuando se usan estos instrumentos, en el mismo cilindro contenedor donde se deposita la muestra, se aloja el hidrómetro y el termómetro, de tal forma que las mediciones de densidad y temperatura se realicen de forma conjunta.

15.4. Cuidados de tipo térmico. Generalmente, las temperaturas a las cuales se hacen las mediciones de densidad tienen que ser al menos 3 °C por encima del punto de turbidez (temperatura a la cual los cristales de grasa empiezan a aparecer) y al menos 20 °C por encima del punto de fluidez (temperatura a partir de la cual el fluido pierde fluidez).

15.5. Se prefiere que las mediciones de densidad sean realizadas a la temperatura base, es decir 20 °C, para lo cual se requiere del uso de un baño termostático; si esto no es posible, entonces las mediciones pueden realizarse a temperatura ambiente. Debe tenerse cuidado que la temperatura permanezca estable dentro de un intervalo de ± 2 °C y que la temperatura de la muestra permanezca estable dentro de un intervalo de ± 0.5 °C.

Apartado 5. Muestreo

- Generalidades

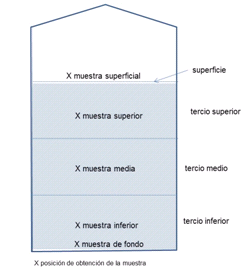

16.1. El propósito central de este proceso es la obtención de una muestra representativa del lote de producto contenido en un tanque vertical o del producto que pasa a través de un poliducto. El aseguramiento de la calidad del producto demanda la aplicación de procedimientos adecuados de muestreo con la finalidad de determinar las propiedades del producto o bien de determinar los factores de corrección volumétricos correspondientes.

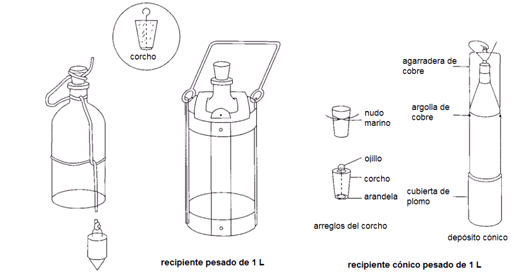

16.2. Equipo. El equipo básico para el muestreo son los recipientes contenedores y los accesorios para posicionarlos a la profundidad adecuada. Es una buena práctica disponer de diferentes juegos de accesorios para cada tipo de producto que se maneje en la TAR. Previo al proceso de muestreo, deben atenderse los puntos siguientes:

- La TAR debe asegurarse que los recipientes y accesorios sean inspeccionadas antes de ser usados y, de ser necesario, limpiarlos y secarlos. Cuando las temperaturas sean superiores a 50 °C no deben emplearse recipientes de vidrio debido a los riegos de una fractura durante su manipulación.